Materiales Compuestos o COMPOSITES ¿Qué son?

Nuevas tendencias en cocinas para 2020

2 enero, 2020

Metacrilato: las carpinterías se reinventan fabricando mamparas de seguridad

14 mayo, 2020El comienzo de los materiales compuestos

Hoy en día aún tenemos tendencia a pensar que los materiales compuestos son materiales de reciente aparición. Aunque creamos que los composites son materiales de última generación, totalmente innovadores, su uso comienza ya en la prehistoria, debido al afán de los humanos por idear herramientas que modificaran y mejoraran la calidad de sus vidas.

Piense, por un momento, en el adobe de arcilla y paja, en lugar de fusiones como el bronce.

En nuestros días, nos referimos a los materiales compuestos empezando por las primeras resinas hechas con compuestos fenólicos fortalecidas con asbesto, que se fechan a comienzos del siglo XX.

Luego continuamos con el primer bote de fibra de vidrio en el año 1942 y la posterior entrada de las primeras fibras de boro y carbono de alta resistencia a comienzos de los años 60, a los que les sigue la introducción de fibras de la «aromatic polyamide» (aramida ) en el año 1973 por Dupont.

Innovación

Cerca del final de la década de los 70, las adquisiciones tecnológicas en el campo de la aeronáutica y del automóvil dieron un nuevo impulso al avance de los materiales compuestos. Gracias a la aparición de nuevos materiales y a la utilización de nuevas tecnologías de mecanización más perfeccionadas, no deja de producirse un rendimiento cada vez mayor,con más y mejores usos y prestaciones.

¿Qué son los materiales compuestos?

La descripción sencilla de un material compuesto o composite material, básicamente sería la de un compuesto fruto de la fusión de dos o más materiales distintos, sin que se produzca reacción química entre ellos. Es decir, poseen una interfase discreta y reconocible que los separa y de hecho son separables en menor o mayor medida mecánicamente. De esta manera el nuevo material obtiene unas propiedades físicas determinadas que son superiores -las que se hayan querido potenciar-a las de los materiales, por separado, que lo forman.

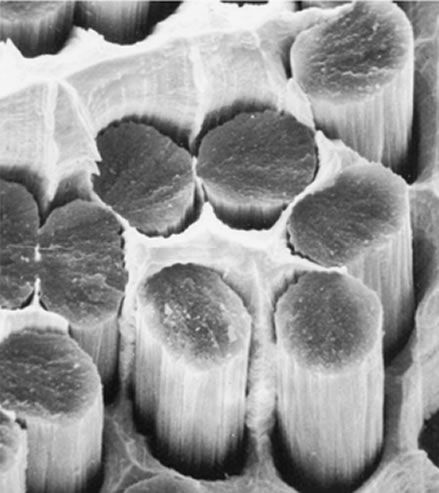

Habitualmente, los composites están formados por una fase continua o matriz, y una fase discontinua o material de refuerzo. La matriz es el elemento más abundante, y el refuerzo el elemento que está presente en menor proporción.

Podríamos distinguir tres grandes categorías:

- De FIBRAS: Materiales compuestos formados por una matriz reforzada con fibras de otro material distinto.

- ESTRUCTURALES: Laminados compuestos que consisten en un conjunto de láminas de diferentes materiales unidas unas a otras.

- De PARTICULAS: formados por una matriz reforzada con partículas de otro material diferente.

Ejemplos de materias primas básicas:

- resinas

- polyester

- madera

Con materiales de refuerzo:

- Fibras de vidrio

- Fibras de carbono, etc.

Por tanto, esta nueva idea de implantar en el mercado los materiales compuestos es la de «fusionar fuerzas» a través de materiales de diferentes propiedades y particularidades, y que de ser fabricados individualmente no adquirirían ese rendimiento exclusivo.

Uso en la Industria

Así, el incremento de estos materiales compuestos del siglo XXI se debe al incremento de las carencias cada vez más rigurosas en los distintos sectores de la industria, empezando por el sector aeroespacial o aeronáutico , así como en actividades tales como el deporte, la biomecánica o la fabricación de mobiliario.

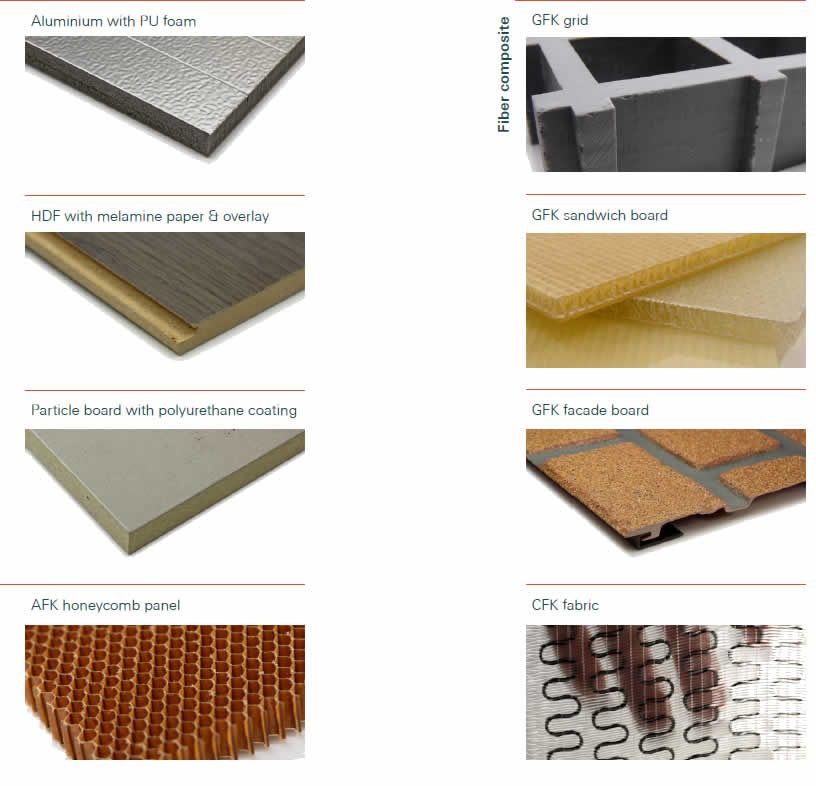

EJEMPLOS DE MATERIALES COMPUESTOS.

Plásticos reforzados con fibra (FRP):

- Clasificados por el tipo de fibra:

- Madera (fibras de celulosa en una matriz de lignina y hemicelulosa)

- Plástico reforzado de fibra de carbono o CFRP

- Plástico reforzado con vidrio (GRP, GFRP o, también denominado, «fibra de vidrio»)

- Clasificados por la matriz:

A) Compuesto de matriz polimérica o PMCs (Polymeric-Matrix Composite)

- Termoplásticos reforzados por fibra larga.

- Termoplásticos tejidos de vidrio.

- Compuestos termo formados o termoestables.

B) Compuestos de matriz metálica o MMCs:

- Cermet (cerámica y metal).

- Fundición blanca.

- Metal duro (carburo en matriz metálica)

- Laminado metal-intermetal

C) Compuestos de matriz cerámica o CMCs (Ceramic-Matrix Composite)

- Hormigón/Concreto

- Carbono-carbono reforzado (fibra de carbono en matriz de grafito).

- Hueso (matriz ósea reforzada con fibras de colágeno)

- Adobe (barro y paja)

D) Compuestos de matriz orgánica/agregado cerámico

- Madreperla o nácar

- Concreto asfáltico

E) Madera mejorada

- Contrachapado

- Tableros de fibra orientada (OSB).

- Trex

- Weatherbest (fibra de madera reciclada en matriz de polietileno)

- Pycrete (aserrín en matriz de hielo)

Los componentes que conformarían los distintos materiales compuestos del tipo con matriz orgánica son, las fibras y la matriz.

Las matrices pueden ser:

- Resinas epoxi

- Resina de poliuretano

- R. de poliamida

- Resinas fenólicas

Las fibras normalmente mas utilizadas son:

- Fibra de vidrio

- Fibra de carbono

- Kevlar : Fibra de aramida

- Fibras cerámicas.

Al fusionar una matriz con una fibra obtenemos un material con una estructura mecánica muy potente, pero con consistencia bastante baja.

Sin embargo, esta última ventaja no es para nada accesoria , pues el descenso de las principales propiedades conlleva un mejor rendimiento mecánico y al mismo tiempo una merma al encontrar defectos significativos en cuerpos reducidos.

Así, el empleo de estas fibras tiene su principal incentivo en el hecho de que muchos materiales compuestos son más resistentes que los materiales clásicos conocidos para estos tipos de usos.

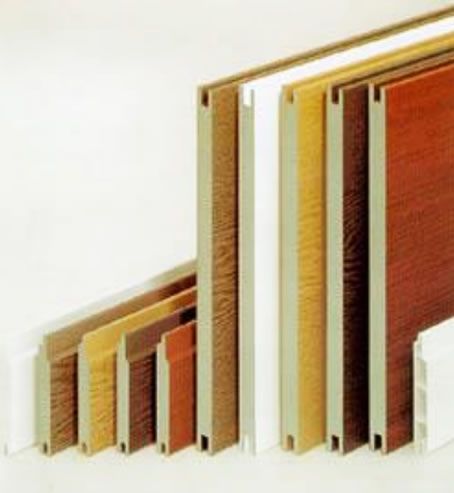

Materiales compuestos derivados de la madera

Como concepto, sería cualquier material de madera o derivado unido por algún tipo de adhesivo. Los compuestos a base de madera abarcan una gran gama de productos, desde tableros de fibra hasta vigas laminadas.

Se utilizan para una serie de aplicaciones no estructurales y estructurales, en tipos de productos que van desde paneles para revestimientos interiores hasta paneles para usos exteriores, así como en muebles y estructuras de soporte en edificios.

El elemento básico de los materiales compuestos a base de madera es la fibra, así como partículas más grandes compuestas de muchas fibras. Los elementos utilizados en la producción de compuestos a base de madera tienen una variedad de tamaños y formas (incluyen fibras, partículas, virutas, carillas, laminados o madera).

El tamaño y la geometría del elemento dictan en gran medida el tipo de producto resultante y su rendimiento. Podemos utilizar una gran variedad de fuentes de madera para producir materiales compuestos a base de madera.

La madera con defectos localizados (como los nudos) a menudo se puede utilizar eficazmente en compuestos a base de madera. También podemos utilizar madera recuperada de residuos de construcción o procesos de fabricación industrial, restos de pequeño tamaño o procedente de residuos forestales.

Los composites a base de madera son productos fabricados principalmente de madera con sólo un pequeño porcentaje de resina y otros aditivos (un 5-6%). Una forma útil de clasificar los compuestos convencionales a base de madera es basándonos en la gravedad específica, la densidad, la materia prima y los métodos de procesamiento.

La selección de los elementos derivados de la madera, los adhesivos y las técnicas de procesamiento contribuyen al rendimiento del producto. Las propiedades de los materiales compuestos se pueden cambiar cambiando el tamaño y la geometría de los elementos y combinando, reorganizando o estratificando los diferentes elementos.

Tipos de compuestos basados en madera:

- Madera contrachapada

- Tableros de fibra orientada (OSB)

- Aglomerado

- Tablero de Fibra: incluye cartón duro, tablero de fibra de densidad media (MDF) y tablero de fibra celulósica.

- Madera laminada encolada (glulam)

- Madera compuesta estructural (incluida la madera de chapa laminada (LVL), madera de hebra laminada (LSL) y madera de hebra paralela (PSL))

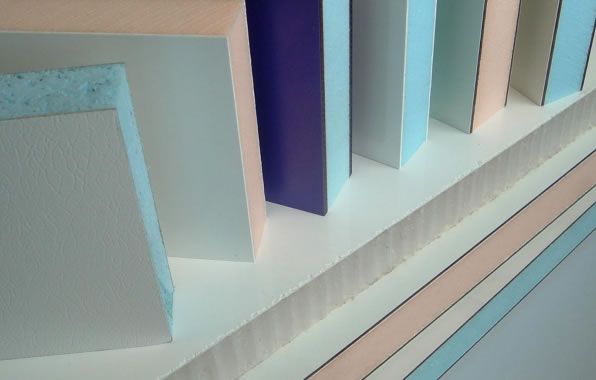

- Materiales compuestos especiales: fabricados para obtener mejores prestaciones, como resistencia al agua, resistencia mecánica, control de acidez y resistencia al fuego, la descomposición y la resistencia a los insectos. También se pueden añadir superposiciones y capas para mejorar tanto las propiedades estructurales como la apariencia.

Existen por tanto materiales compuestos derivados de la madera y no derivados de la madera. La madera -un material compuesto por si misma, al estar constituida de fibras y resinas naturales- se puede combinar con materiales inorgánicos y con plásticos para producir productos compuestos con propiedades únicas. Aunque tanto los composites de madera como los no derivados de madera, suelen contener elementos de madera suspendidos en un material matriz (por ejemplo, en tablero de yeso reforzado con fibra, o en material termoplástico), la proporción de elementos de madera en los composites mezclados con no derivados de la madera, suele representar menos del 60% de la masa del producto.

El principal impulso para el desarrollo de estos productos ha venido de uno o más de los siguientes objetivos de investigación y desarrollo:

- Desarrollar productos «verdes» o respetuosos con el medio ambiente, con mayor sostenibilidad.

- Reducir los costes al combinar un material de menor costo (que actúa como relleno o extensor) con un material más caro.

- Desarrollar productos que puedan utilizar materiales reciclados y ser reciclables en sí mismos.

- Fabricar productos compuestos con propiedades específicas que sean superiores a las de los productos de materiales simples (por ejemplo mayor relación resistencia-peso, resistencia a la abrasión mejorada, mejor resistencia al fuego, la descomposición y los insectos, etc… )

¿Qué propiedades tienen los materiales compuestos?

Aunque por norma general el precio de los materiales compuestos es de media superior al de los materiales comunes, fundamentalmente en el caso de los componentes de fibra larga, organizadas de forma estructurada y sobre matrices isotrópicas.

No obstante, las fábricas han empezado a utilizarlos de forma cada vez más frecuente por las siguientes razones:

- Más ligeros.

- Mayor resistencia.

- Mucha mayor rigidez.

- Mayor oposición a la resistencia.

- Buena versatilidad del diseño (con paneles sándwich y tableros laminados).

- Disminución de costes en la producción.

- Disminución del peso.

- Mayor aislamiento térmico y acústico.

Si comparamos la elasticidad -una medida de la rigidez- frente a la densidad, vemos que los materiales compuestos ofrecen una rigidez similar a la de las aleaciones metálicas ingenieriles pero con menos peso.

Si medimos la tenacidad de fractura – una medida de la resistencia del material a la rotura cuando, en su seno, existe una fisura- de diferentes materiales frente a su elasticidad apreciamos que los materiales compuestos presentan unas tenacidades de fractura equiparables a las de las aleaciones metálicas de uso ingenieril manteniendo una rigidez parecida.

Así, en el sector del diseño del mueble, por ejemplo, se usan materiales compuestos con matriz de resina termo-endurecible, que por lo general incorporan epoxi, vinilo, poliester o fenoles, y que también suelen incorporar un refuerzo con fibra de vidrio o fibra de carbono.

Estos materiales compuestos además de poseer las particularidades enumeradas anteriormente, se diferencian por tener estas características:

- Resistencia al fuego

- Antiestática o alta conductividad eléctrica.

- Pigmentación o translucidez

- Vigorosidad a la abrasión

Industria de la madera en los materiales compuestos

La industria de la madera y sus derivados es un negocio caracterizado por importantes avances tecnológicos para satisfacer la demanda y las necesidades cada vez más exigentes de los usuarios finales.

Por este motivo, la producción de materiales renovadores como los productos no madereros entre ellos los materiales compuestos está cada vez más generalizada entre los productores y fabricantes de muebles.

Tendencias

Así, en un sondeo actual, que se realizó en la feria Ligna 2019 en Hannover , se reveló que el 51% que los fabricantes de muebles sondeados en estos momentos están amoldándose a trabajar con materiales plásticos, paneles, materiales de construcción, aislantes, o con materiales compuestos.

De hecho la solicitud de muebles con diseños cada vez más individualizados provoca que se utilicen materiales mucho más convertibles y con mayor flexibilidad . Estos habilitan a los diseñadores imaginar productos más en la línea de los diseños actuales, sin confrontar los márgenes de los materiales disponibles.

Esto implica que los diseños deben ser adecuados para el proceso de mecanización del nuevo material, y al mismo tiempo que valga la pena su utilización aún con las limitaciones a la hora de fabricar el material.

Innovación

Por este motivo, el paso del uso de la madera a los materiales compuestos en algunas esferas de producción de muebles o productos de decoración va a significar un cambio total en el diseño , principalmente en las zonas arquitectónicas.

Así, esta cada vez mayor utilización de los materiales compuestos, está impulsando y casi obligando a su vez a la innovación en materiales en el apartado de I+D de proveedores de herramientas de corte para trabajar la madera puesto que, enumeradas las características que se han comentado, este tipo de materiales frecuentemente ofrecen dificultades a la hora de su mecanización, ya que son muy abrasivos .

¿Cómo procesar materiales compuestos en el sector del muebles y complementos de decoración?

Son tantos y tan diferentes todos los materiales compuestos existentes que cada tipo tendrá su propia problemática en cuanto a mecanizado. Pero en general, son cuatro los posibles daños en laminados compuestos al procesarlos:

- grietas en la matriz,

- eliminación de la interfaz fibra-matriz,

- rotura de las fibras de refuerzo

- la delaminación entre capas

Es importante mecanizar los composites en seco, evitando el ataque químico de la taladrina. Se producirá bastante viruta y polvo muy fino , muy perjudiciales para la salud y la maquinaria, por lo que el operario deberá equiparse con las medidas de protección y seguridad habituales y aspiraremos las virutas y polvo con aspiradores de alta potencia.

Para no quemar el material debido al gran rozamiento en seco que se producirá y para no provocar microgrietas, debemos trabajar con la herramienta adecuada, muy bien afilada, y con aire a presión podemos refrigerar la zona de trabajo.

Debemos cortar y fresar siguiendo, según cada material, la dirección de las fibras de refuerzo, para evitar la delaminación. Para taladrar, elegir brocas de diamante y corte positivo. Los portaherramientas deben ser de calidad y sujetar con firmeza la herramienta de corte para evitar la más mínima vibración. Deben estar perfectamente equilibrados.

En los composites laminados, sobre todo en los de tipo panal de abeja, debemos aumentar la velocidad de corte (550 a 760 m/mn o incluso más, es lo habitual) y usar RPM altas. Para compuestos sólidos, debemos reducir la velocidad a un tercio de esos valores, y para el taladrado un poco más aún. En caso de duda, consulte con el proveedor de herramientas de corte para conocer los parámetros adecuados.

Para el mecanizado, ya sea corte, fresado o el taladrado sobre materiales compuestos, se necesitan herramientas de corte con buena calidad, ángulos y filos preparados para este propósito, muy resistentes al desgaste de los cortes y con alta vida útil de la herramienta.

Para trabajar composites con fibras de vidrio, de carbono, grafito, plásticos duros, cerámicos, vidrio mecanizable, fenólicos o fiberglass, lo recomendable son herramientas de corte con recubrimientos especiales como el DLCS que las protejan de elementos tan abrasivos.

Y para composites derivados de la madera el mejor resultado se consigue con herramientas de diamante policristalino (PCD). Por ejemplo con aquellas herramientas de corte con el cuerpo de metal duro (carburo de tungsteno) o cuerpos denominados “DENSIMED” , como pueden ser las fresas para trabajos de “Nesting”. Así, estas herramientas de corte, ofrecen resultados óptimos, de gran calidad para el mecanizado de este tipo de material.

Por tanto, para el sector del mueble, TECNOCORTE ofrece herramientas de corte fabricadas con la más alta tecnología. Somos especialistas en la comercialización de herramientas de PCD y carburo de tungsteno. Podemos decir con orgullo que todas las herramientas que ofertamos para trabajar todo tipo de materiales compuestos son fruto de la más alta innovación tecnológica y cubrirán absolutamente todas las necesidades actuales de los fabricantes de muebles y sectores afines.

Si desea más información, no dude en ponerse en contacto con nosotros bien a través de nuestro formulario de contacto, bien por email info@tecnocorte.com , bien directamente llamándonos al teléfono 965287771 .