Cepillar madera

LSolé, empresa de Biomasa, en concurso de acreedores

10 junio, 2017Microensambles – Finger Joint para madera

11 agosto, 2017Cepillar madera

Normas a seguir para cepillar madera .

Cepillar madera – Cuatro caras

Las cepilladoras de 4 caras son máquinas de alimentación continua con varios ejes (mínimo 4) seguidos para la elaboración de una pieza de trabajo (madera) en las 4 caras.

Rectificar/Pre-cepillar madera

En el rectificado maquinal se debe contar con altas remociones de viruta. Esto debido a la irregularidad de la pieza de trabajo y a las altas velocidades de avance.

Puesto a que la alimentación de las piezas a la máquina aún corre a cargo del operario, se deben utilizar cabezales de poco ruido con poca presión de corte.

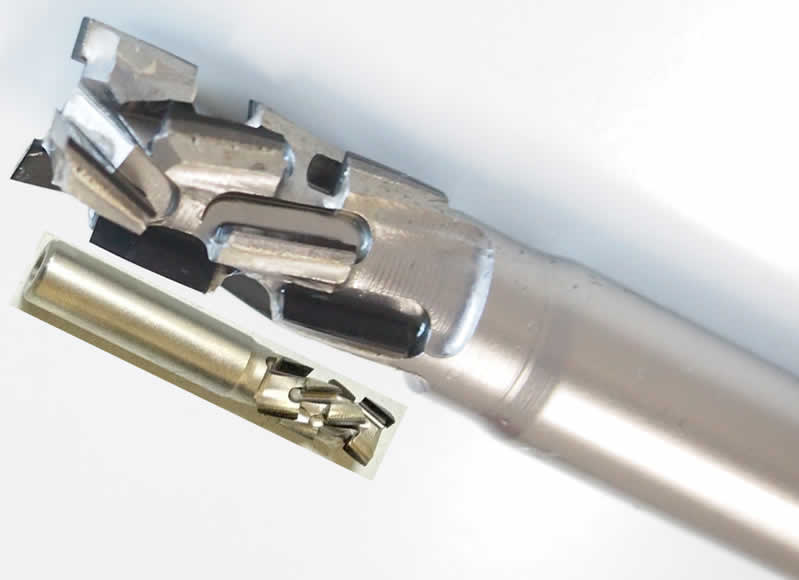

Para poder conseguir esto se debe de utilizar cabezales – portacuchillas helicoidales. Es un sistema con su disposición de cortes segmentados (con insertos de cuchillas de carburo de tungsteno reversibles de varios usos) y helicoidales. Este cumple con todos estos requerimientos. Y tiene ventajas adicionales en comparación con herramientas de cortes paralelos y continuos ( como pueden ser los portacuchillas para cepillar con cuchillas afilables ).

- Es adecuado para todo tipo de maderas. Maderas duras, maderas blandas, exóticas, encoladas…

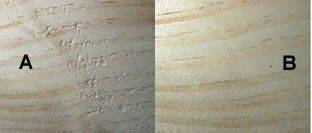

- La reducción clara de astillamientos en la superficie cepillada. Aún con maderas difíciles y alrededor de nudos, se reduce la necesidad de un lijado adicional de la pieza trabajada.

- El sistema de cabezales – portacuchillas helicoidales es adecuado para el cepillado de acabado gracias a que el traslape ( superposición de las cuchillas para madera ) de los cortes es casi invisible.

- Es ideal para el cepillado de maderas encoladas. En caso de mellas solamente se cambia o se gira la cuchilla afectada. Así no es necesario cambiar la cuchillas recta de las herramientas de corte para cepillar madera.

La conducción de las piezas en la maquina es crucial para producir piezas rectas y exactas.

Por ello, para guiar horizontalmente las piezas de trabajo se fresa en el eje rectificador un galce en la pieza. Este conduce la pieza en línea recta hacia el eje de canto mediante una regla-guía integrada en la máquina moldurera.

En este eje se lleva a cabo la rectificación del segundo plano de referencia de la pieza. Donde el galce guía desaparece mediante el fresado ( último eje vertical de la moldurera ). Y así la pieza es canteada perpendicularmente a la mesa de la máquina.

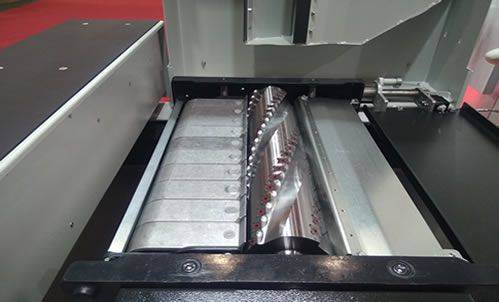

Alternativamente, se puede utilizar una mesa acanalada para la conducción de piezas pequeñas.

En una máquina con mesa acanalada, se utilizan ranuradores en el primer eje horizontal inferior.

Las ranuras en la pieza de trabajo encajan con las ranuras de la mesa acanalada.

Los perfiles de la mesa acanalada varían según el fabricante de la maquina y los requerimientos de maquinado. Por lo que necesitan juegos de fresas de ranurar madera específicos.

La conducción de las piezas de trabajo por la mesa acanalada (ranurada) se extiende hasta el último eje. En este se elimina el perfil ranurado con una herramienta para cantear.

Cepillado fino o de acabado

En tanto que en el pre-cepillado se busca el modelado “ grueso” y lograr planos de referencia, en el cepillado fino la concentración está en la calidad de la superficie.

Diferentes configuraciones de máquina con mas de 4 ejes permiten la optimización al dividir el proceso en pre-cepillado y cepillado de acabado.

De esta manera, se pueden utilizar las herramientas adecuadas para cada proceso. Esto repercute tanto en la calidad del producto como en los costos de producción.

En el pre-cepillado se debe observar que las marcas en la superficie de la pieza de trabajo (madera) no sean mayores de lo que puede remover el cepillado fino.

Las herramientas de corte de cepillado fino están diseñadas para dar una excelente calidad de acabado con tan solo una profundidad de corte de 0,5-0,8 mm.

Requerimientos especiales como el acabado para encolado o para laqueado (superficie pintada o barnizada con laca u otro producto químico para tratar la madera) solamente se pueden obtener con herramientas especiales.

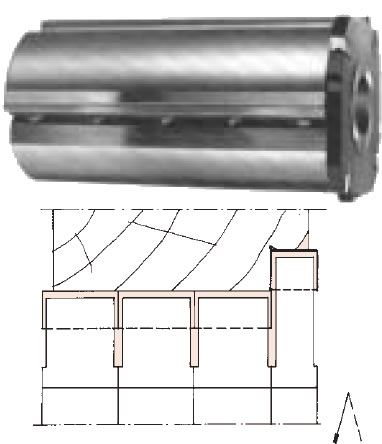

También es concebible el uso de cabezales portacuchillas Hydro en esta posición.

La sujeción altamente precisa y céntrica de las herramientas combinada con joiting ( rectificado ) de la cuchillas en la maquina de 4 caras permite una superficie casi libre de marcas de cuchilla.

Con herramientas de sujeción convencional hay un mayor error de concentricidad debido a:

- La tolerancia del diámetro de la herramienta

- Tolerancia entre el agujero de la herramienta y el eje de la maquina

- Tolerancia del eje de la máquina

A causa de ello, solamente una cuchilla determina la superficie y las marcas de cuchilla son alarmante visibles en la pieza de trabajo.

Con herramientas de sujeción hidráulica hay un menor error de concentricidad debido a:

- Compensación de la tolerancia entre agujero de herramienta y eje de la maquina

- El error de concentricidad restante es eliminado mediante el rectificado de las cuchillas a la velocidad de rotación.

Gracias a ello, todos los impactos de cuchilla se marcan uniformemente en la superficie ( pasos uniformes ). Y son posibles mayores velocidades de avance con el mismo numero de dientes de corte de la herramienta, en comparación con la técnica de sujeción convencional.

Los requerimientos se vuelven bastante complejos para las máquinas y equipos con herramientas para trabajar la madera:

Ademas de una calidad de elaboración optima y de una capacidad de producción posible, se requiere también gran flexibilidad.

Asimismo se espera una mayor comodidad para el operario al montar las herramientas de corte para madera en la maquina.

Para mayor flexibilidad, facilidad de cambio y economía, se ha desarrollado una alternativa a la técnica de los ejes convencionales.

Hasta la fecha los cabezales portacuchillas se fijaban sobre un eje recto mediante tuercas de sujeción o por sujeción hidráulica.

Ahora el alojamiento HSK (como hueco) forma la conexión entre la herramienta y maquina sin necesidad de un eje.

Las ventajas son:

- Menos tiempos muertos de la máquina. Gracias a cambios mas cortos.

- Concentricidad y balanceo claramente mejorados. Estos permiten mayores revoluciones y velocidades de corte.

- Mejor calidad de los productos debido a mayor velocidad de corte.

- Mayor productividad mediante mayores velocidades de avance.

El cepillado es uno de los procesos básicos de elaboración. Es el punto de partida para una elaboración de un trabajo en madera exitoso.

Así, la norma es la repetibilidad de medidas y la consistencia en la calidad de superficie de los elementos procesados en relación de los costos incurridos.

Un mejor procesamiento de cepillado significa menos lijado – mayor calidad y menores costos son una realidad con la herramienta de corte para trabajar la madera adecuada para la maquina y el material.

Cepillado de alto rendimiento

El cepillado de alto rendimiento con altas velocidades de avance por encima de 80 m/min hasta 600 m/mm se usa para la producción de elementos para tableros de madera maciza ( machihembrar ) y madera de construcción.

Para lograr estas velocidades de avance sin perdida de calidad se requiere gran precisión y concentricidad. Tanto de la máquina, como de la herramienta.

Característico del cepillado con herramientas Hydro es el así llamado jointing. En este todas las cuchillas de la herramienta son rectificadas en la maquina a la velocidad de rotación de elaboración.

IMAGEN RECTIFICADO JOINTING

De esta manera se eliminan diferencias de diámetro y cada paso de cuchillas es uniforme en la superficie de trabajo.

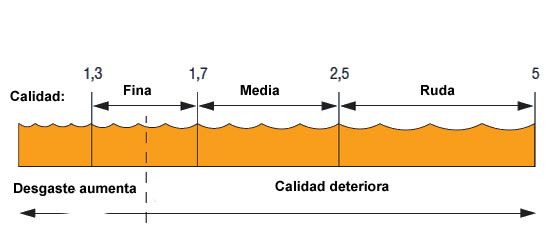

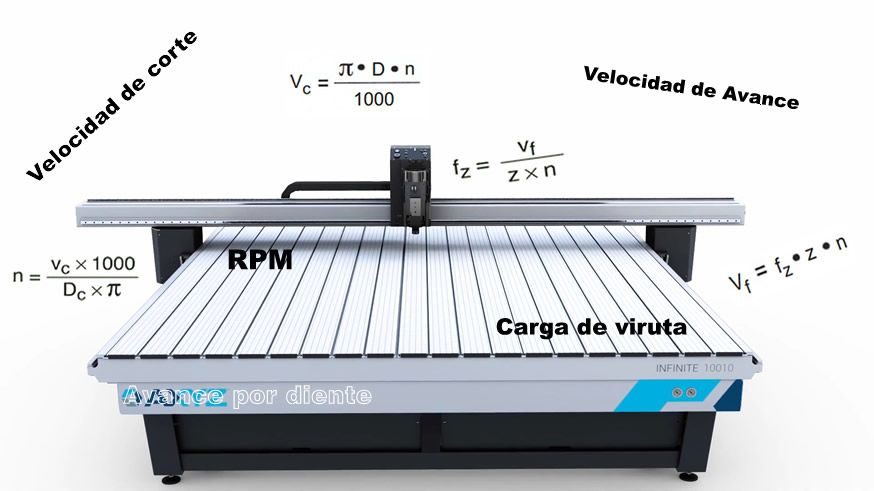

Con la calidad de la superficie requerida, definida por la longitud del paso de cuchilla fz, el numero de dientes z y el numero de revoluciones n de la herramienta se calcula la velocidad de avance:

Vf = fz X z X n

El número de dientes a su vez depende del paso de dientes y del diámetro de la herramienta.

Muchos dientes (cuchillas para madera) requiere un paso pequeño y un diámetro de herramienta grande.

El paso es determinado por el espacio necesario para el mecanismo de sujeción, el espesor de la cuchilla y la selección transversal mínima del cuerpo de herramienta entre las cuchillas.

El número máximo de revoluciones es limitado por la fuerza centrifuga en los asientos de las cuchillas.

Las fuerzas centrifugas aumentan de manera cuadrática con el número de revoluciones pero solo linealmente con el diámetro.Por tanto, con un paso constante se puede lograr una mayor velocidad de avance con grandes diámetros que con un aumento de revoluciones.

El diámetro de las herramientas está limitado en la máquina por el espacio y la disposición de los dispositivos rectificadores.

Las cepilladoras con sistema Hydro comúnmente están preparadas para un diámetro de herramientas de 250 mm y una velocidad máxima de 200 m/min.

Los cabezales portacuchillas Hydro convencionales con cuchillas corrugadas (estriadas), alcanzan con este diámetro y con ángulos de ataque de hasta 25º un numero máximo de dientes z = 16 y un numero de revoluciones máximo n = 5.300 min-1.

Para lograr una distancia de paso de cuchilla de fz = 1,5 mm se necesita una velocidad de avance de vf – 130 m/min.

Esto significa que de un potencial de 200 m/min solamente se puede utilizar el 65%.

Una mayor velocidad de avance solamente es posible con un detrimento de la calidad.

A 200 m/min el paso de cuchilla aumenta a 2,4 mm,algo inaceptable para superficies visibles.

Con este nuevo tipo de herramientas de nueva generación se soluciona este problema.

Este nuevo diseño compacto de sujeción Hydro de cuchilla integrada permite un mayor número de cortes con el mismo diámetro. Así como unas RPM mayores.

Para el ejemplo antes mencionado,esto significa un incremento de velocidad y un aumento de 50% de la producción manteniendo la misma calidad.

Así,la velocidad de producción máxima de la maquina de 200 m/min se puede alcanzar sin detrimento en la calidad.

Naturalmente el sistema Hydro también esta predestinado para equipos de cepillado con avances de 350…600 m/min.

Con una ejecución de herramienta de d = 300 mm, z= 26 mm, nmax = 6.000 min-1 por ejemplo, se logra a una velocidad de avance de vf = 350 m/min un paso de cuchilla de fz = 2,25 mm.

Cepillado de alto rendimiento

Con este tipo de herramientas de cepillado para madera se consigue los siguiente:

Sujeción hidrostática simultánea de todas las cuchillas.

- Menor área para la sujeción de las cuchillas al eliminar los tornillos de sujeción

- Ningún debilitamiento del cuerpo de la herramienta por agujeros para atornillas

- Aumento del numero máximo de dientes de corte – sin reducción del angulo de ataque

- Ninguna distorsión del cuerpo al apretar las cuchillas

- Tiempos muertos en el cambio de las cuchillas dramáticamente reducidos

Sujeción de cuchillas por cierre de forma.

- Mayores velocidades de corte y RPM

Sujeción de herramienta al eje independiente de la sujeción de las cuchillas.

- El mecanismo de sujeción de las cuchillas no se ve afectado al transportar el cabezal portacuchillas entre el taller de herramientas de afilado y la maquina.

Balanceado con pesos.

- El cuerpo de la herramienta de corte no es debilitado por agujeros para balancear.

Aumentar la velocidad de producción solamente, sin medidas para alargar la duración del material de corte, acorta los intervalos de cambio de herramienta.Esto ocurre logicamente porque los rendimientos se alcanzan en mayor número de paros de la máquina, con gran demanda de personal.

Pre-fresado y perfilado de acabado.

La división del proceso de maquinado en varios pasos es importante para lograr una buena calidad de producto. Y a la vez reducir los rechazos o calidad B.

El pre-fresado y post-fresado adaptado al perfil pueden influir considerablemente en el resultado.

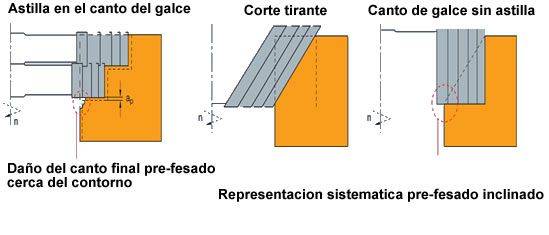

Defectos de mecanizado resultantes de la operación de pre-fresado pueden ser visibles en el producto final y confundir la causa del defecto.

Por ello se deben usar los mismos parámetros de calidad para el pre-fresado que para el producto final.

El efecto del pre-astillado causa desgarres y astillamientos. Afectando negativamente a la apariencia y calidad del producto final .Y llevando a un aumento de rechazo y de trabajo de reparación.

Especialmente el pre-fresado cercano al contorno debe ser considerado desde el aspecto de calidad de maquinado.

En muchos casos puede reducir en vez de aumentar la calidad del producto.

Nuevas pruebas han demostrado que el pre-fresado inclinado puede reducir claramente el efecto de pre-astillado y los resultantes problemas de calidad.

Ademas, tiene la ventaja de que el sistema no tiene porque ser especifico para un perfil. Sino que se puede utilizar para el pre-fresado universal.

En la producción de tableros de madera maciza se puede perfilar en ambos lados el macho mediante el pre-fresado inclinado en V.

Mediante la división practica de los perfiles en pre-fresados y fresados posteriores se pueden hacer diferentes variantes de perfil en parte sin cambio de herramienta.

Al mismo tiempo se alargan los tiempos de duración y se logran mejores resultados de fresado.

La producción del contorno final se lleva a cabo con juegos de herramientas de una o dos piezas. Estas se deben montar en ejes hidráulicos y ajustar precisamente la concentricidad.

Debido a la larga exigencia de calidad de las herramientas de fresado no se deben desmontar del eje después de afilar y ajustar.

De ser necesaria una corrección de encaje del machihembrado en juegos de herramientas de 2 piezas, esta se debe llevar a cabo antes del proceso de afilado.

Las herramientas para madera deben estar concebidas de tal manera, que el afilado se pueda llevar a cabo con la herramienta montada.

En los bujes hidráulicos convencionales. el ajuste se realiza mediante anillos separadores. Pero existe el peligro de que acumulaciones de polvo en los anillos lleven a un empeoramiento de la precisión axial.

Con herramientas de corte para trabajar la madera y sus derivados como son las herramientas de machihembrado ajustables de 2 piezas, ambas partes están montadas en el buje hidráulico.

Cuando las superficies de corte de las fresas están en el mismo plano, se pueden reafilar juntas en un solo paso, sin desmontarlas del buje hidráulico.

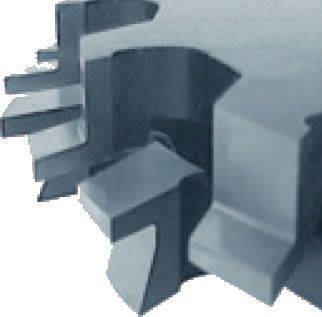

En el fresado del macho todos los dientes toman parte en el proceso de corte.

No es así con el juego de fresas de ranurar para realizar la hembra. Esto es debido a que los dientes de corte se traslapan para ajustar el ancho de la ranura.Así, solamente la mitad de los dientes toma parte en el proceso de corte.

Esto tiene la desventaja de que en la ejecución de corte simultáneo, solo cada segundo diente trabaja en el flanco de la ranura. Por ejemplo, en una fresa para ranurar de Z8+8, solamente 4+4 dientes cortan la ranura.

Como resultado, el menor número de dientes causa mas astillamientos en el flanco de la ranura.

Una mejora clara se logra mediante la fresa de ranurado de corte alternado.

En esta ejecución ambas piezas de la fresa están atornilladas de tal forma que el diente de una, encaja en la garganta de la otra.

De esta manera todos los dientes están involucrados en el proceso de corte y la calidad de producto final se mejora.

La desventaja de este sistema es que en el perímetro de la herramienta hay que colocar el doble de número de dientes. Esto solamente se puede lograr mediante una reducción del largo del diente. Y por tanto, una reducción de la zona del reafilado.

Otra desventaja es un mayor esfuerzo de reafilado, ya que la herramienta de corte debe ser reafilada en 2 pasos.

Para contrarrestar esta desventaja existe la posibilidad de diseñar las herramientas de tal manera que las 2 piezas se pueden poner en posición de corte simultaneo para el afilado.

Las ventajas de esta ejecución son mayores que las desventajas. Sin embargo, se deben tomar en cuenta las capacidades técnicas de producción.

El cepillado fino o de acabado se lleva a cabo generalmente en los últimos 2 ejes de la máquina.

La remoción de viruta recomendada es de 0,5-0,7 mm.