Sierras escuadradoras: consejos prácticos de corte

Piso de madera: producción y fabricación

12 marzo, 2018

CSM Heartbeat: el corazón de las sierras circulares

12 abril, 2018Estas máquinas pueden ser equipadas alternativamente con aparatos de avance mecánico o dispositivos de alimentación mecánica. Pero todavía siguen siendo mayoritariamente máquinas de alimentación o avance manual.

En numerosas máquinas para trabajar la madera, la pieza de trabajo es pasada manualmente a lo largo de la herramienta. Como sucede cuando se esta trabajando en las sierras escuadradoras.

Las máquinas tradicionales de trabajo de madera, -tales como sierras escuadradoras, sierras de panel o tupis de mesa convencionales- han sido desarrolladas a lo largo de los años con dispositivos para guiar la pieza de trabajo. Y cuentan con dispositivos de ajuste que permiten cortes y fresados precisos en línea recta o piezas de trabajo curvadas.

Debido a su flexibilidad, estas máquinas se utilizan para producción especial en fábricas pequeñas y grandes. En estas ultimas, la utilización de este tipo de máquinas es común para proyectos especiales.

Las estadísticas muestran que los accidentes en las máquinas de carpintería en máquinas de avance manual son las más frecuentes y provocan lesiones más graves.

Por lo tanto, es importante que, al usar herramientas en máquinas para trabajar la madera, estas cumplan con los requisitos de seguridad y técnicos del fabricante. Y que estén aprobadas para el trabajo y el uso óptimo en este tipo de máquina en cuestión.

Para una operación segura,es fundamental consultar los manuales de usuario de los fabricantes de máquinas para trabajar la madera. Pues brindan información detallada sobre el uso seguro de las herramientas de corte.

Por ejemplo: número de revoluciones, rangos de avance permitidos, montaje de herramientas, ajustes, mantenimiento y reparaciones.

Sierras escuadradoras.

Con el uso de las sierras escuadradoras queremos cortes limpios y precisos. Este es el motivo para usar sierras circulares con alto número de dientes.

De este modo, al cortar madera maciza, las fuerzas de corte y avance aumentan significativamente con altos números de dientes en dirección opuesta a la malla. Especialmente en dirección longitudinal de la fibra.

Un mayor esfuerzo interpelado por el operario puede causar cortes inexactos y velocidades de alimentación menores. Estas harían que la “hoja de sierra de widia queme la madera o tablero”.

Las hojas de sierra con punta de carburo de tungsteno y diente de bisel alterno se pueden montar en todas las sierras escuadradoras. Así el esfuerzo del operario será menor que si utilizara un disco de sierra con forma trapecio plano.

Las hojas de sierra con placas de carburo de tungsteno y forma trapezoidales son mejores para tableros revestidos con revestimientos duros o frágiles y tableros abrasivos. Aunque hoy en día se debería utilizar el diamante policristalino (PCD).

Para hojas de sierra que necesiten cortar materiales duros, frágiles y delicados como la formica, tenemos la posibilidad de utilizar la forma del diente alterno-truncado.

En la mecanización de tableros derivados de la madera sobre máquinas sin grupo incisor -como podrían ser las sierras de horizontales de panel o sierras circulares de mesa-, recomendamos utilizar las hojas de sierra con la forma del diente cóncavo-trapecio.

Con las sierras cóncavo-trapezoidal se obtiene un corte de calidad en el lado de la salida del diente de la sierra. Aunque hay que mencionar que el rendimiento es menor que con una sierra de corte con forma trapecio-plano. Y por consiguiente deberá de llevarse antes a su afilador habitual.

Al cortar materiales abrasivos sin una sierra incisora , las hojas de sierra con dientes planos/trapezoidales y ángulo de corte negativo son las más recomendables (calidad–rendimiento).

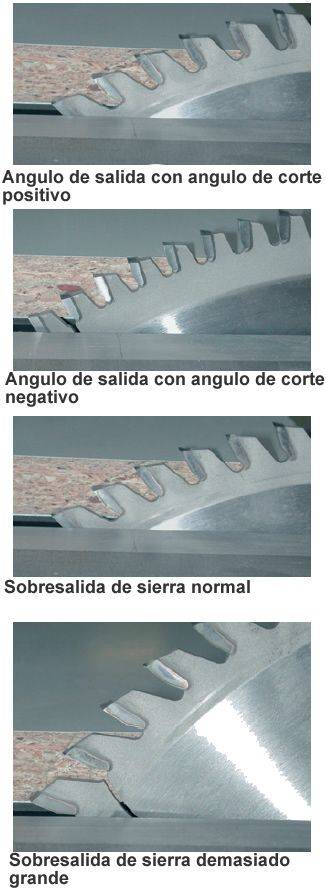

El ángulo de corte negativo garantiza que las fuerzas en el corte trabajen en contra de la alimentación. Causando así menos desgarros o astillados sobre el canto en el lado de salida de la sierra.

Al cortar aluminio y materiales extruidos de plástico estas hojas de sierra son la única opción para prevenir rebabas sobre el canto elaborado.

La proyección de la hoja de sierra sobre la pieza de trabajo debería de estar entre 10 y 20 mm.

Todas las recomendaciones que adjuntamos en esta sección sobre la progresión del diente (alimentación del corte) y los valores se basan en estas mediciones.

Con una hoja de sierra circular para escuadradora más grande, las proyecciones reducen la calidad del corte y la fuerza de alimentación.

Con hojas de sierras circulares con combinaciones de dientes, el operador de la máquina debería saber que al menos un grupo de los dientes debe estar permanentemente en contacto. De lo contrario, la guía entre la herramienta y la pieza de trabajo se pierde y la calidad de corte se deteriora significativamente.

Para la fijación de las sierras circulares no se debe reducir el eje con ningún tipo de bujes o casquillos de reducción, salvo necesidad.

La brida o plato de la hoja de sierra debe ser lo más grande posible para que sostenga la hoja de sierra con precisión. Y para una buena calidad de corte, las tolerancias de axiales no deben pasar de 0.02 mm.

La brida o plato debe ser revisada regularmente para daños y desgaste. Cada vez que cambie un disco de corte debería limpiar la cara de la brida de polvo, resinas u óxidos.

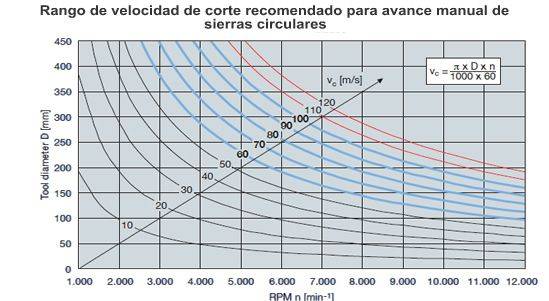

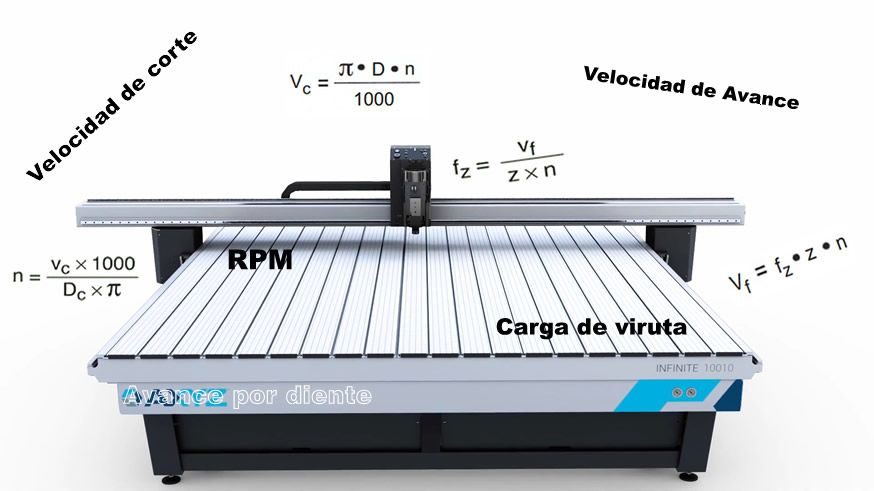

En máquinas con varias opciones de rpm, debemos seleccionar la velocidad adecuada para adaptarla al diámetro de la hoja de sierra. Por norma general las hojas de sierra van marcadas con las rpm máximas a la que debe girar la herramienta.

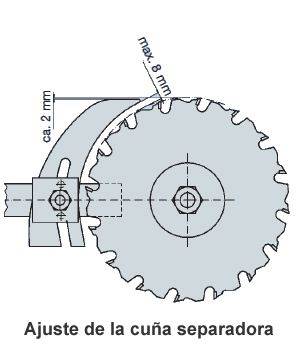

La cuchilla separadora de la sierra escuadradora o sierra de mesa es un «sistema guía» y una característica de cada máquina.

La cuchilla separadora está montada en una ranura en la máquina. De modo que la altura y el ángulo se pueden ajustar para adaptarlos a la posición y al diámetro de la hoja de sierra.

El grosor de la cuchilla separadora tiene que coincidir con el grosor de la hoja de sierra. Y no puede ser más grueso que el ancho de corte de la hoja de sierra. O más delgado que el cuerpo de la hoja de sierra.

La distancia entre la hoja de sierra y la cuchilla guía debe ser inferior a 8 mm. Y el borde superior de la cuchilla separadora debe estar aproximadamente 2 mm por debajo de la parte más alta de la sierra.

La extracción de polvo o aspiración en una sierra de mesa o sierra circular elimina las virutas y el polvo generados por la hoja de sierra desde arriba y abajo.

La protección de la sierra / campana extractora de polvo no debería estar abrochada en la cuchilla separadora.

Hay una serie de pasos a seguir al montar y ajustar una hoja de sierra para prevenir accidentes.

Antes de arrancar la sierra, la posición de la cuchilla separadora y el protector de la sierra así como la campana de extracción de polvo deben ajustarse para que coincida con la hoja de sierra.

Después hay que ajustar la boca de aspiración al espesor de la pieza a trabajar. Y bajar el nivel de la mesa de la máquina.

La guía separadora solo se puede mover hacia la hoja de sierra cuando la máquina no está funcionando.

Siempre deberíamos usar una palanca o empujador con piezas de trabajo angostas (120 mm o menos).

Con piezas de trabajo muy estrechas (menos de 30 mm de ancho) deberíamos guiar el material a cortar del lado angosto del tope con algún empujador o listón que sirva como apoyo. Y así evitar empujar con los dedos de la mano.

En la producción de piezas cortas para el corte transversal se previene doblar o torcer la madera al quitar el tope. De tal manera que quede un espacio entre la guía y los dientes posteriores de la hoja de sierra circular.

Después de cortar la pieza de trabajo, debe alejarse de la sierra y la zona lineal posterior para evitar cualquier antirretroceso. Para ello usaremos una palanca o listón de empuje. Y sacaremos la pieza hacia delante hasta librar el material del contacto de la sierra.

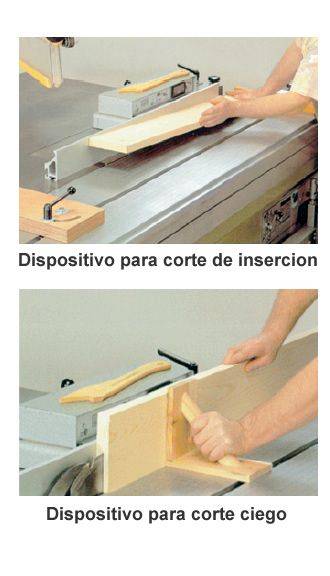

Con máquinas sin ajuste de altura de la hoja de sierra hidráulica o eléctrica, debemos usar ciertos dispositivos para evitar el retroceso. Cuando se mecanizan piezas de un corte de inserción. Todo con el fin de prevenir golpes.

Para asegurar la pieza de trabajo, la guía transversal puede ser utilizada como un dispositivo de seguridad de contragolpe.

- La distancia correcta entre la hoja de sierra y la pieza de trabajo debe ser ajustada en las sierras escuadradoras.

- Después de este ajuste, la pieza de trabajo se empuja contra el dispositivo de retroceso y se empuja hacia la mesa de la maquina.

- La pieza de trabajo se moverá a la siguiente parada que define la longitud del corte.

- Después de terminar la operación, la cuchilla separadora debe ser reemplazada.

- Al hacer una ranura, la cuchilla separadora debe quitarse de la sierra escuadradora o de mesa cuando la máquina no se está ejecutando.

- Durante el ranurado, la pieza de trabajo debe ser firmemente presionada contra la mesa de la máquina mientras se empuja hacia adelante.

- Cuando hay que hacer galces sobre madera o tablero, los listones sobrantes caen hacia el lado derecho de la sierra. Volver a utilizar algún listón o empujador para desplazar las piezas cortadas debido al riesgo de retroceso.