Herramientas de corte para muebles de tablero

Herramientas para madera

14 noviembre, 2017

Producción de puertas de entrada e interior

14 enero, 2018Herramientas de corte para muebles de tablero

Las herramientas de corte para muebles de tablero.

Desde los años 50 las herramientas de corte para muebles de tablero y los derivados de la madera han cosechado un triunfo inigualable.

En ello han jugado un papel importante el precio y la disponibilidad, por encima de los prejuicios. A pesar de sus ventajas técnicas en cuanto a estabilidad de dimensiones e independencia de la dirección.

La posibilidad del aprovechamiento de desperdicios y el reciclaje de elementos de construcción juega también un papel importante desde el punto de vista ecológico para el futuro de los tableros derivados de madera.

El mayor desgaste y daño debido a impurezas minerales, inclusiones metálicas y la alta abrasión por el contenido de resina, impusieron desde un comienzo mayores requerimientos para las herramientas de corte de madera y similares.

Así comenzó paralelamente a la difusión del tablero aglomerado el desarrollo de herramientas de corte de carburo de tungsteno (HW-WIDIA- MD).

Al mismo tiempo, se dieron con la transición parcial de la producción de muebles artesanales a la industria, nuevos enfoques tecnológicos para aumentar la productividad en la fabricación de muebles de tableros.

Hoy en día las máquinas y tecnologías típicas para la fabricación de muebles de tableros son las seccionadoras de paneles, las chapadoras-encoladoras de cantos, las escuadradoras dobles y los taladros múltiples. Y cada vez más, las máquinas router-CNC.

Normalmente hay 2 sistemas para el corte con sierras circulares sobre máquinas seccionadoras.

Para la mecanización de muebles de tablero a pedido se suele trabajar en máquinas con sierras circulares de diámetros comprendidos entre 300 y 500 mm.

En las máquinas seccionadoras se cortan habitualmente tableros individuales o en paquetes donde el diámetro pueda cortar esa cantidad de tableros. El corte debe estar lo suficientemente bien aserrado para el posterior chapado de cantos. Así no hay que elaborar el canto adicionalmente. Es importante escoger la sierra circular con la cantidad dientes de corte adecuados.

El mejor atributo de una sierra de corte circular en una máquina seccionadora -frente a las sierras circulares para escuadradoras- está, primero en la unión perfecta de los paneles de tableros mediante el prensor superior de la máquina. Segundo, en el grueso mayor de los dientes de corte de la sierra. Y tercero, un espesor de la hoja mayor que hace que los cortes sean mas estables en condiciones más exigentes, pudiendo realizar cortes a mayor velocidad de avance.

Las sierras circulares para madera o tablero que suministra Tecnocorte.com para estos tipos de máquinas están diseñadas para realizar cortes de alta calidad y para tener un gran capacidad en el corte.

Un buen ejemplo son las sierras circulares con dientes trapecio-planos o alternos biselados (diente truncado). Estos cortan sin dificultad y con un acabado excelente tableros recubiertos de melaminas o tableros compactos recubiertos a dos caras. Mientras, para cortar tableros en crudo y rechapados, se utilizan sierras con forma de diente alterno.

La mejor opción: Sierras incisoras.

Por otro lado no podíamos dejar de nombrar a las sierras incisoras para trabajar en seccionadoras o escuadradoras. Estas habitualmente tienen las placas de corte cónicas y de forma alterna ( derecha-izquierda ). La punta más estrecha del corte suele tener 1 décima menos que el grueso de la placa de corte de la sierra principal. Por tanto solo tendremos que ajustar en diámetro unas décimas para un ajuste perfecto entre las 2 sierras principales.

Cuando queremos cortar tableros soft- y postforming en tableros previamente con el canto ya encolado, hay que recurrir a máquinas seccionadora algo mas especiales. Estas suelen disponer de grupos de incisores especiales con motores preparados para cortes “ascendentes”.Así se evitan astillamientos a la salida de la sierra de corte principal.

Estas sierras de incisión suelen tener una forma de diente recto o alterno. Y tienen por norma general el mismo ancho de corte que la sierra circular principal.

Es de suma importancia que la sierra principal y el incisor estén afilados como juegos únicos para mantener el mismo ancho de corte.

Un poco diferente es el objetivo de optimización de las sierras Tecnocorte para tableros con diámetros desde 550 mm. Estas se utilizan para cortar paquetes de grandes alturas, con las velocidades de avance más altas posibles.

El largo arco de corte requiere en relación a la velocidad de avance, una optimización del volumen de garganta y de la geometría del diente, para mantener baja la capacidad de corte requerida.

Estas máquinas se utilizan principalmente para el corte de grueso de tableros, de tal manera que la calidad de corte es de poca importancia.

Las formas del diente utilizadas son diente alterno o plano – trapezoidal.

A las características de estas sierras se suma que al reafilar los dientes se hacen naturalmente mas pequeños y con ello se reducen las gargantas, lo cual reduce la velocidad de avance máximo hasta un 40%.

Otra maquinaria.

Las máquinas enchapadoras o encoladoras de cantos juegan un papel importante en la fabricación de muebles de tablero.

Las velocidades de avance posibles van de 20 a 32 m/min, rango recomendado para la producción por pedido o en pequeñas series.

Estas máquinas están hechas para la producción unilateral y tienen opcionalmente un grupo de pre-fresado.

Una serie de cortes sigue a la aplicación del canto. Estos son, en orden consecutivo:

-retestado para cortar el material de canto precisamente en largo

-refilado para el canto recto, con radio o con bisel

-redondeado de esquinas

-rascado, lijado y pulido para lograr la calidad requerida de plástico, chapa o madera solida.

En el grupo de fresado trabajan 2 fresas para cantear, una a favor del avance y la otra en contra.

La herramienta a favor del avance se utiliza solamente para la elaboración de los últimos centímetros de la pieza de trabajo. Es accionada neumáticamente para cortar un poco más profundo.

Así se evita que la fresa saliente en contra del avance dañe la esquina o arranque un canto recién pegado (chapado).

Este grupo esta normalmente fuera de la cabina de protección contra el ruido de la máquina. Está encapsulado solamente por campanas de aspiración comunes, lo cual puede causar un mayor ruido.

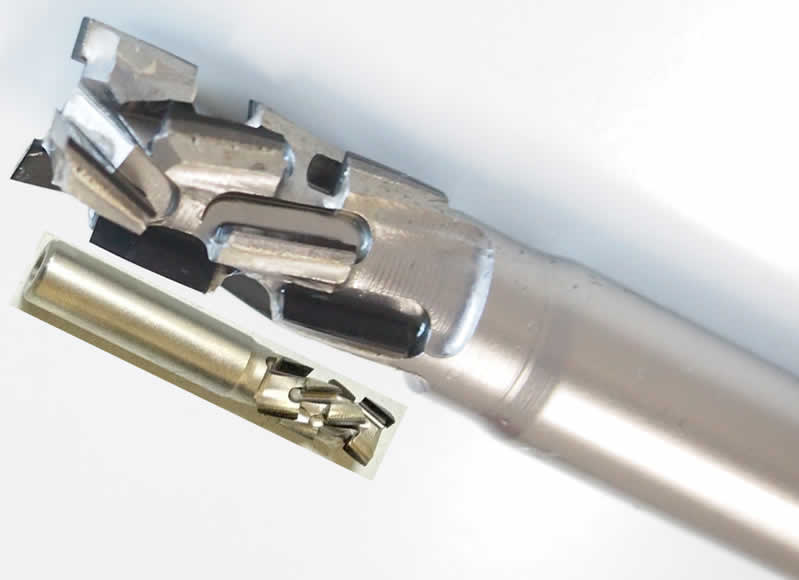

Por ello Tecnocorte.com dispone de este tipo de herramientas de corte fabricadas en diamante con insertos extraíbles y reafilables. Ello permite reducir el ruido en aproximadamente, 8 Db (A).

Dependiendo del material de trabajo, estas fresas de diamante fabricadas con cuerpo de duraluminio pueden cortar una salida de hasta 5 mm en la tupi de entrada de la chapadora de cantos.

Además de reducir el ruido a un mínimo, estas fresas para cantear tienen un angulo axial alterno para producir una calidad de canto óptima.

Estas herramientas de corte están disponibles en ejecución simétrica y asimétrica.

Diferentes tipos de corte.

Las fresas de diamante o PKD para cantear simétricas tienen cortes esféricos para crear una superficie ligeramente convexa en el canto del tablero.

El corte cóncavo mejora la adhesión del canto encolado, ya que las fibras que puedan sobresalir del centro del panel ya no interfieren con el proceso de encolado.

La elaboración de diferentes espesores de material se debería llevar a cabo con diferentes herramientas, ya que los cortes se desgastan más en el ámbito que elabora el laminado inferior y superior del panel. Estos frecuentemente son dañados por el centro del panel y ya no dan resultados satisfactorios al cortar paneles de tablero más finos.

En las fresas de diamante PKD asimétricas para cantear, el angulo axial del corte inferior tira hacia arriba y el de todos los demás cortes hacia abajo.

Esto elimina la necesidad de ajustar el eje de la herramienta verticalmente al mecanizar diferentes espesores de tableros.

Sin embargo, no se produce ningún corte cóncavo en el canto.

El primer ajuste en la máquina debería ocurrir de tal forma que el canto superior del corte inferior tope con la cara inferior de la pieza de trabajo.

Mediante el ajuste hacia arriba se pueden aprovechar secciones del corte no utilizadas y así lograr una mayor duración de los filos de la herramienta.

El “ lado bueno “ de la pieza de trabajo debería quedar sobre la cadena de transporte.

Los grupos utilizados en la elaboración posterior del canto son en principio iguales a los de las escuadradoras dobles y se describen a continuación.

Las escuadradoras dobles consisten en principio de dos maquinas enchapadoras unilaterales dispuestas paralelamente una enfrente de otra y desplazables una hacia la otra mediante un sistema de ajuste.

La velocidad de avance máxima es determinada por el tipo de material de canto aplicado a las piezas de trabajo. Esta va desde los 20 m/min para cantos de madera maciza y cantos soft-formados exigentes. 40 a 60 m/min para cantos plásticos gruesos ( PVC de 2 a 3 mm ). Y hasta 120 m/min para cantos melamínicos de 0,3-0,4 mm de espesor.

El tipo de adhesivo (hot met) utilizado también juega un papel importante. Especialmente para altas velocidades de avance. Porque para que la cola haya endurecido suficientemente, se necesitan mayores distancias de recorrido previo a los siguientes pasos de elaboración.

El mecanizado se lleva a cabo normalmente con trituradores.

Las nuevas máquinas vienen equipadas con trituradores dobles.

Pero en maquinas unilaterales para la elaboración de cantos en sentido longitudinal y transversal y para chapas o materiales muy frágiles se debería considerar el proceso de incisión-trituración.

Por lo menos los trituradores dobles se debería colocar antes del grupo triturador una fresa anti-astillas programable, que frese al principio del canto de la pieza en contra el avance y un poco mas profundo que el triturador para evitar que el triturador que va a favor del avance toque el canto ya acabado al salir del panel.

Como fresas protectoras para escuadradoras dobles hasta 40 m/min se recomiendan cabezales con cuchillas reversibles de metal duro y corte alternado.

Para velocidades mayores se debe tomar en consideración la utilización de fresas con pastillas de diamante (PKD).

Las fresas ajustables para cantear son una solución económica cuando se necesita procesar pocos y diferentes espesores en grandes lotes.

Estas fresas ajustables dan el máximo rendimiento de herramientas con el mínimo tiempo de paro.

Por razones económicas la mayoría de trituradores hoy en día tienen placas de diamante.

Los trituradores compactos PKD han probado ser especialmente adecuados, ya que debido a las múltiples posibilidades de configuración del cuerpo y su alta rigidez se puede lograr una excelente calidad.

Solamente en aplicaciones con altos riesgos de daños o en la elaboración de materiales poco abrasivos se recomiendan sierras trituradoras con pastillas de carburo de tungsteno ( MD o WIDIA ).

El tipo de diente mas común en los trituradores es derivado de la sierra de diente alterno.

Sin embargo, debido al cuerpo estable es posible hacer los dientes del triturador agudos de un lado, ya que las fuerzas transversales pueden ser bien absorbidas.

A esta forma también se le llama triturador con diente tipo ángulo de esquina.

Como con un diente de sierra unilateral, el diámetro de herramienta mas grande entra primero en el material y las virutas cortadas por la herramienta se retiran del punto de entrada del diente, mejorando la calidad del corte.

Sin embargo esto crea residuos de la pieza desfavorablemente formados que se pueden romper antes que el triturador los pueda trabajar.

Esto puede causar daño al canto del lado perpendicular al que se esta trabajando.

Ademas en la elaboración de materiales de madera maciza en dirección longitudinal y MDF se debe tomar en cuenta la formación de largas tiras finas que pueden bloquear los tubos de aspiración causando tiempos muertos e incluso incendios.

Como solución a este problema se ofrecen cortes adicionales para la trituración de sobrantes de chapa, los cuales incluso desmenuzan sobrantes de chapa sueltos para una buena evacuación hacia los equipos de aspiración.

Lo opuesto a los trituradores con angulo de esquina, son los trituradores con corte bisel creciente, también llamados “trituradores de corte escalonado”.

Estos tienen un angulo de corte obtuso en el lado que da a la pieza de trabajo dando un corte tirante.

Esto a su vez causa una cierta presión en el canto a trabajar.

El restante al final del panel esta unido establemente al tablero, de tal manera que no se puede romper.

Estas herramientas son preferidas para la elaboración transversal, pero también para la elaboración de materiales quebradizos o delicados.

Para la elaboración de madera maciza y MDF la parte trituradora debe empalmar radialmente directo con el diámetro de órbita de la sierra y ascender después inmediatamente para evitar la formación de las tiras mencionadas anteriormente.

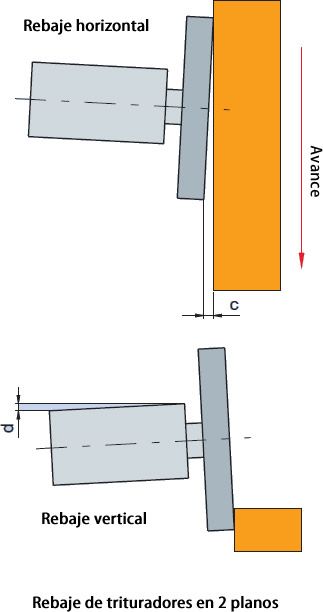

Contrario a las sierras circulares, que deben estar paralelas a la dirección del avance, los trituradores se colocan inclinados hacia el material para dar un angulo de evacuación o rebaje.

El eje de rotación del triturador no esta perpendicular al canto de la pieza de trabajo sino en un pequeño angulo.

Esto previene que los dientes posteriores del triturador vuelvan a entrar al contacto con el material debido a la elasticidad del mismo afectando la calidad.

A pesar de la estabilidad del cuerpo el angulo de evacuación no debe ser muy grande para limitar las fuerzas axiales en la herramienta.

Con las sierras trituradoras ( cuerpo triturador con sierra montada ) el rebaje es de 0,2-0,3mm.

Para trituradores compactos el rebaje es generalmente entre 0,3-0,5 mm.

En la incisión-trituración el triturador produce una superficie de canto ligeramente convexa, lo cual mejora la adhesión entre el panel y material de canto, en la trituración doble el canto se haría cóncavo.

Para contrarrestar este efecto se inclina el triturador ligeramente hacia abajo o hacia arriba, produciendo una superficie plana o ligeramente convexa.

El ajuste del rebaje se lleva a cabo con un calibrador de espesor y se debería revisar con cada cambio de herramienta.

El eje del triturador se coloca mas o menos a la altura del centro del panel y luego se retira de la pieza.

Luego se pasa una pieza de trabajo de material homogéneo ( MFD p.e. ) con un canto recto por la maquina, tan pronto como el panel alcanza la estación de trituración se para el avance.

Se mueve entonces el triturador lentamente hacia el panel de referencia hasta que deja marcas de corte.

Seguidamente se retira el triturador del panel y el panel es removido de la maquina.

La diferencia de altura entre las marcas de corte es determinado y el rebaje se ajusta correspondientemente.

El tipo de maquina como ajustar el rebaje.

Las nuevas maquinas tienen generalmente tornillos de ajuste.

En los modelos anteriores puede ser necesario aflojar los tornillos de montaje del motor ( no mas de la mitad ) y colocar anillos entre el motor y el plato de montaje.

Los tornillos de montaje del motor deben ser siempre de acero y asegurar firmemente los anillos.

En términos de corte, los trituradores son similares a las sierras circulares para madera o melamina, produciendo calidad de corte en el canto de la pieza de trabajo principalmente con el corte de diente axialmente mas prominente.

El corte de los dientes se redondea gradualmente y esto aumenta la presión de corte, afectando la calidad en piezas de trabajo delicadas tales como laca de poliéster (High gloss). Aunque la herramienta no se ha desafilado realmente.

En este caso se utiliza un grupo fresador después de la estación de triturado con una profundidad de corte de 0,5 a 1 mm, lo cual mejora claramente la calidad y rentabilidad en la elaboración de materiales delicados.

Parte del mecanizado, aunque no directamente inherentes, son las estaciones de ranurado, para que las virutas producidas en ellas sean eliminadas convenientemente con las virutas del mecanizado y la elaboración posterior del canto quede libre de virutas.

El ranurado en escuadradoras dobles ocurre generalmente a favor del avance. Así los dientes del ranurador producen la calidad del corte al entrar y esta queda mejor.

Los ajustes del rebaje se llevan a cabo con un calibrador de espesor y se deberían revisar con cada cambio de herramienta.

El eje del triturador se coloca mas o menos a la altura del centro del panel y luego se retira de la pieza.

Luego se pasa una pieza de trabajo de material homogéneo ( MFD p.e. ) con un canto recto por la máquina. Tan pronto como el panel alcanza la estación de trituración se para el avance.

Se mueve entonces el triturador lentamente hacia el panel de referencia hasta que deja marcas de corte.

Seguidamente se retira el triturador del panel y el panel es removido de la maquina.

La diferencia de altura entre las marcas de corte es determinado y el rebaje se ajusta correspondientemente.

Esto vale tanto para el ranurado en la cara como en el canto. Porque debido a la menor resistencia de la capa media de los tableros aglomerados, con el ranurado en contra del avance se obtendrían fuertes astillamientos

Sin embargo, el ranurado a favor del avance es crítico del punto de vista de la colección de viruta. Pues el flujo de viruta va en la misma dirección que la pieza de trabajo y queda muchas veces en la ranura.

El diseño de los ranuradores de diamante policristalino de la marca que comercializa Tecnocorte, reduce el problema marcadamente. Pero no lo resuelve por completo.

También se limpia la ranura mediante aire a presión o por medios mecánicos. Sin embargo, las estaciones de ranurado están constantemente sucias y por ello se separan de los motores-grupos en la máquina mediante paredes.

En máquinas para softformado y postformado, el perfilado sigue al mecanizado.

Para el softformado, un material de canto fino es pegado sobre la pieza perfilada y prensado mediante rodillos perfilados o juegos de rodillo a la forma del canto de la pieza.

En el postformado, se fresa el panel removiendo parte del substrato y dejando una salida de laminado. Este es luego plastificado mediante calor y encolado al canto. De tal manera que no hay línea de unión entre el laminado y el material del canto en las caras de los paneles postformados.

La elaboración subsiguiente del canto comienza generalmente con el retestado. Para empezar se cortan los extremos del material de canto a una longitud precisa.

Para ello se utilizan sierras circulares pequeñas de ancho de corte relativamente grande y dientes unilaterales.

Con revoluciones por encima de 12.000 U/min la sierra debe ser determinada específicamente para la máquina. Y evitar problemas de vibraciones con alta producción de ruido.

Las sierras circulares con forma irregular del diente crean una onda de interferencia que suprime el ruido silbante asociado a este tipo de herramientas de corte.

El retestado se lleva a cabo con grupos móviles. La velocidad del grupo de retestado esta sincronizada con la velocidad de avance de la pieza.

Las circunstancias del retestado dificultan grandemente la colección de virutas y resto de tira de canto. Así, a fecha de hoy, no hay ningún concepto para la colección segura.

Generalmente esta parte de la máquina esta encerrada y equipada únicamente con un dispositivo de extracción central.

En la mayoría de máquinas de refilado y perfilado del canto encolado, comienza con un prefresado, por el cual los cantos encolados son fresados unos pocos milímetros a ras de la superficie de la pieza de trabajo en contra del avance.

De este modo se logra una profundidad constante a pesar de los cantos normalmente encolados asimétricamente para las herramientas del perfilado subsiguiente.

Mediante diferentes profundidades de ajuste y diferentes fuerzas de corte , en el perfilado se pueden deformar un poco las herramientas y grupos de corte. de tal manera que la calidad del perfilado disminuye.

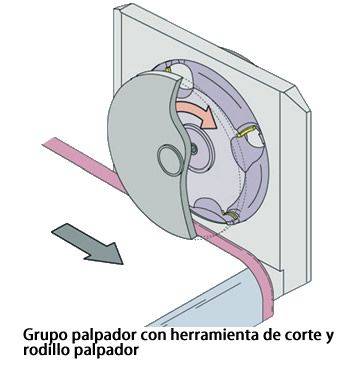

En cantos de madera maciza se utiliza este grupo para enrasar y o biselar. Para ello es recomendable montar la herramienta de corte a favor del avance con rodillo palpador.

Hay 2 diferentes métodos para perfilar el canto.

El método de perfilado básico o refilado fino crea un perfil de radio o bisel a lo largo del extremo superior e inferior del canto encolado.

En general, para compensar la tolerancia de espesor de la pieza este trabajo se lleva a cabo con rodillos palpadores. Para ello es importante que la herramienta y el rodillo palpador estén precisamente ajustados el uno al otro.

Por ello la mayoría de veces se especifican diámetro y medidas de referencia.

Dependiendo de las especificaciones de la máquina, el perfilado se puede llevar a cabo en eje horizontal, vertical o inclinado.

Las marcas de cuchillas son más visibles en herramientas que cortan en la circunferencia. Y cuando la herramienta es usada en un eje inclinado.

Sin embargo estas marcas son fáciles de mover con cuchillas para madera rascadoras. Las marcas de las cuchillas creadas por herramientas en ejes horizontales o verticales son mas visibles en la junta, entre la superficie del panel y el canto encolado.

Esto es importante, ya que las cuchillas rascadoras pueden dañar fácilmente la superficie de la pieza de trabajo.

El proceso más exigente es el llamado fresado para contornear. En este, además del perfilado a lo largo de la pieza de trabajo, también se perfilan los extremos laterales.

Para ello se necesita otro grupo de trabajo móvil que siga el contorno de la pieza. El hecho de que estos grupos tengan que acelerar/frenar y seguir la velocidad de las piezas limita la velocidad de avance máxima de la maquina a 50 m/min.

Gracias al continuo desarrollo de herramientas de corte para trabajar la madera, campanas de aspiración y grupos de maquina, ha sido posible lograr una eficiencia de recogida de polvo de mas del 95%. Y al mismo tiempo se ha conseguido reducir el requerimiento de aire.

Esto es de gran importancia para máquinas con alimentación y apilado automáticos, en las cuales las virutas y restos de cola en las piezas apiladas llevan a grandes costos de rechazo.

En todas las máquinas se reduce la necesidad de limpieza y aumenta grandemente la confiabilidad y la eficiencia.

El acabado de los cantos se logra ya sea en uno o múltiples pasos. Está muy difundido el uso de cuchillas rascadoras para remover las marcas de cuchilla ( cuchillas de radio o bisel ) y los excedentes de cola ( cuchillas para cola ).

Las unidades de rascado también trabajan con rodillos palpadores y deben ser ajustados precisamente, ya que los errores en el ajuste resultan en paneles rechazados.

Los cantos del polipropileno tienden a agrietarse al ser mecanizados. Este agrietamiento es visible en formas de línea blancas. Para removerlas se utilizan cuchillas especialmente diseñadas y nos ayudamos de la aplicación de calor.

El uso de unidades de pulido estáticas u oscilantes también está muy difundido. Estas unidades consisten en ruedas rotatorias de tela presionadas ligeramente contra el material del canto. Así se consigue darle un poco de brillo.

En vez de ruedas de tela, se usan cepillos (con o sin componentes abrasivos) para pulir los cantos.

En máquinas especiales, las unidades de lijado dan el toque final al canto del panel.

Junto a estos procesos comunes también hay soluciones especializadas.

La necesidad de adornar una pieza de trabajo con una tira de canto es de especial importancia en tableros aglomerados. Porque los cantos crudos, debido a su alta porosidad, no son estéticos. Son susceptibles al agua y no son adecuados para el recubrimiento directos con selladores líquidos (p.e. laca o pintura).

Esto se puede superar mediante un recubrimiento del canto con plástico. Aunque este método es costoso, mejora considerablemente las posibilidades de la utilización de las piezas.

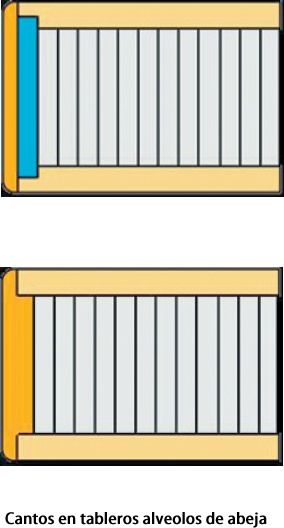

Otro caso especial es la elaboración de tableros alveolos de abeja sin marcos externos.

La estructura interna del panel de abeja impide el enchapado tradicional de cantos. Una posible solución es rebajar el laminado superior e inferior del panel y colocar un canto perfilado a la medida.

Alternativamente, se puede pegar un material de canto grueso entre el laminado superior e inferior. Seguido por un proceso de enrasado y el encolado de un canto adicional colocado de manera convencional.

Las máquinas taladradoras son utilizadas para trabajar agujeros para tarugos y bisagras. así como para filas de agujeros para propósitos de estantes ajustables.

En tanto que los primeros quedan casi siempre cubiertos, los últimos quedan visibles en el mueble terminado. Por ello los cantos de estos agujeros deben cumplir con altos requerimientos de calidad.

El programa de taladrado que ofrece Tecnocorte.com da soluciones que cumplen todos los requerimientos de calidad.

Aparte de las brocas estándar para agujeros ciegos y pasantes, le ofrecemos el programa de brocas todas en metal duro integral, excepto el mango. Así se logra una muy buena calidad de taladrado, aún en materiales difíciles. Todo ello gracias al carburo de tungsteno especialmente resistente al desgaste y con una geometría de corte especial.

Ademas, estas brocas alcanzan rendimientos hasta 10 veces mayores que las brocas estándar.

Tanto las brocas estándar como las brocas de metal duro integral (widia) tiene un recubrimiento de superficie que reduce la fricción para lograr un excelente flujo de viruta. Incluso al taladrar agujeros profundos.

Adicionalmente, este recubrimiento ayuda a identificar la dirección de giro. Las brocas a giro a derecha suelen tener un recubrimiento o marca en al mango negro y las de giro a izquierda rojo.

Los centros de trabajo a control numérico CNC son cada vez mas populares en la producción de muebles. Estos permiten muchas veces terminar una parte del mueble en una pasada. En este caso se debe diferenciar entre partes del muebles de tableros aglomerados y los tableros considerablemente homogéneos como el MDF.

Por un lado las partes de los muebles de aglomerado, en esencia son mecanizadas y luego enchapadas en los cantos (incluyendo la elaboración del canto y diversas operaciones de taladrado). Por el contrario,en materiales homogéneos es muy común dejarlas como partes de madera maciza. O hacer fresados en las caras y cantos, para luego laquear o revestirlas al vacío con laminados de PVC.

Para el corte a escuadra de piezas de tableros aglomerados recubiertos han prevalecido en los últimos años las fresas de diamante policristalino PKD con mango para máquinas CNC, debido a su gran rentabilidad.

Con ellas se trabaja la pieza generalmente en contra del avance.

Esto lleva a una mejor calidad de esquina en el lado de entrada de la fresa. Por el contrario el lado que sufre peligro de astillamientos es el lado de salida.

Esto solamente se puede contrarrestar con una fresa de giro contrario y un grupo adicional para el fresado en la dirección contraria.

En Tecnocorte.con ofrecemos una herramienta de combinación para máquinas de mesa de consolas. En ella la parte superior es el corte derecho y la inferior el corte izquierdo. De tal manera que con solo un cambio de dirección de giro y un ajuste del husillo en el eje Z, se puede llevar a cabo ambos pasos con la misma herramienta.

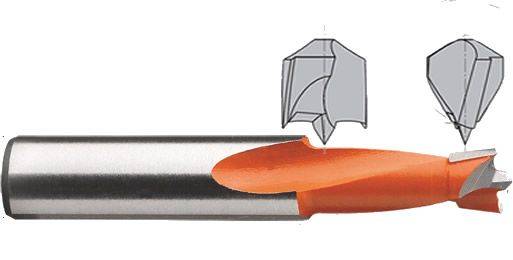

Muchas veces es necesario perforar los tableros con la fresa. Por ello la mayoría de estas fresas están equipadas con cortes de taladro.

El perforado se debe llevar a cabo siempre con entrada en rampa o fresado y taladro simultáneos.

La simple entrada axial causa por lo menos para grandes profundidades problemas con la salida de viruta y puede llevar a la rotura de la herramienta.

La mayoría de herramientas con mango para la elaboración de tableros recubiertos están provistas con diseño de corte alterno.

Para todas las herramientas con disposición de cortes helicoidales el asunto es si la parte más grande de la hélice debe cortar hacia abajo o hacia arriba.

En máquinas de mesa de consolas, la hélice hacia arriba (positiva) tiene ventajas en la evacuación de la viruta. Porque las capotas de aspiración están en mejor disposición para atrapar la mayoría de las virutas.

Además, en este tipo de herramientas es necesario ajustar la posición en el eje Z cada vez que se cambia el espesor de la pieza de trabajo. Esto es así para poder trabajar el canto superior de la pieza de trabajo con el angulo axial correcto.

La hélice hacia abajo ( negativa ) fortalece la sujeción de la pieza a trabajar. Y no requiere ningún ajuste de la posición de corte. Pero reduce el grado de colección de viruta.

La elaboración posterior de cantos encolados de plásticos se lleva a cabo mayormente con grupos especiales suplidos por el fabricante de la máquina. El posicionamiento de estos grupos debe coordinarse con la unidad de control de la máquina.

En la elaboración de piezas de trabajo de MDF y otros materiales considerablemente homogéneos, la mejor calidad se obtiene con herramientas de corte continuo. Porque este abarca todo el contorno de corte, placa entera.

Cortes segmentados con ángulos axiales opuestos llevan a la orientación de las fibras de la superficie fresada en dirección del angulo axial. Ello es visible en forma de sombras después de haber lacado la pieza. O al aplicar un recubrimiento de membrana.

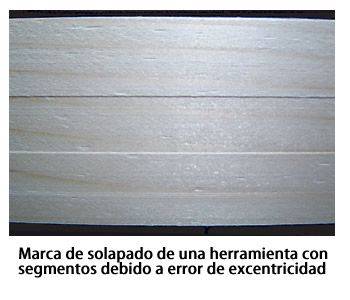

Con las herramientas de corte segmentadas se evidencian pequeños errores de tolerancia en el montaje. Ya sea por excentricidades del eje, del sistema de sujeción, de la herramienta o por vibraciones. Un ejemplo serían las pequeñas marcas de solapado en la pieza.

Sin embargo, la elaboración con corte continuo requiere por otro lado aceptar compromisos en la configuración de la herramienta.

Así, solamente son posibles pequeños ángulos axiales y solo en una dirección.

Los sistemas de sujeción de herramientas de corte juegan un papel decisivo en la calidad de corte. Especialmente en la aplicación de herramientas con cortes segmentados.

Con la aparición de los mandriles de sujeción hidráulica, están disponibles sistemas con amortiguación propia para trabajos de fresado pesados.

Pero lo último con respecto a exactitud y rigidez del sistema de sujeción lo presenta el mandrino con fijación térmica ThermoGrip. Este posee una tolerancia de solamente pocos micrómetros. Con él se puede solucionar casi cualquier problema de marca de solapado.

Una particularidad de la elaboración de partes de MDF es el uso de grupos palpadores.

Un gran número de operaciones requieren una referencia precisa sobre la superficie del panel.

Debido a la tolerancia de los tableros esta superficie no siempre se encuentra en el mismo plano. Esto puede afectar a la apariencia del perfil.

Los grupos palpadores resuelven este problema. Esto es porque permiten que la herramienta oscile libremente siguiendo la superficie de la pieza.