Materiales no derivados de la madera

Cepilladora y regruesadora: Máquinas para madera

9 mayo, 2018

Xylexpo y maquinaria Barberán, unidos de nuevo en Milán

3 junio, 2018Los plásticos se encuentran en todos lados en nuestro día a día.

Aserrar, fresar y taladrar materiales no derivados de la madera, un objetivo prioritario de los profesionales.

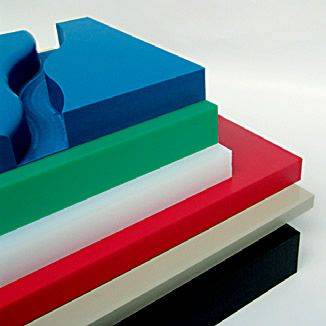

Plásticos

Los encontramos en diferentes colores y formas, de suaves a duros, como materiales de empaque, pero también como partes de construcción de alta resistencia en el transporte aéreo y espacial.

Las posibilidades de aplicación de los plásticos parecen ser casi ilimitadas.

Nuevas formulas y materiales compuestos amplían aún más el espectro de aplicaciones.

Ningún otro material cuenta con tal potencial de crecimiento como los plásticos.

Las diferentes características de los plásticos deben ser tomadas en cuenta en la elaboración de mecanizado.

Solamente las herramientas y parámetros de herramientas adecuados al material alcanzan un optimo de calidad, rentabilidad y seguridad de producción.

Común a todos los plásticos es una baja densidad y baja conductividad de calor.

Los llamados monómeros son la base de los plásticos.

La forma en que los monómeros se unen para formar polímeros es determinante para las características del plástico.

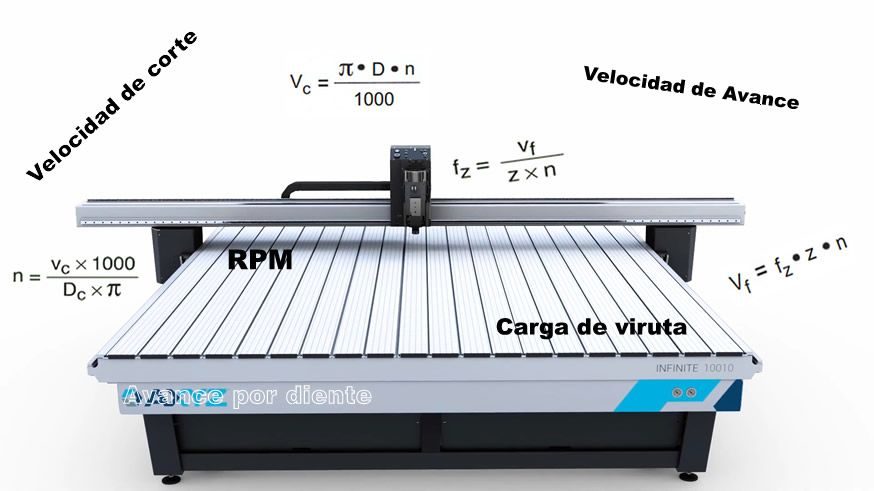

ASERRAR-FRESAR-TALADRAR

Variedades de plásticos

Termoplastos

Los termoplastos son la unión mecánica de monómeros, como se conoce de la lana.

Una característica típica de este tipo de material es que tiene una temperatura de reblandecimiento.

Cuando se calientan por encima de dicha temperatura, se suavizan y dejan de deformarse.

Al bajar esa temperatura, los termoplastos guardan la forma dada.

Así se pueden transformar mediante diferentes procesos de inyección, extrusión y prensado.

La temperatura de reblandecimiento comienza según el plástico a partir de -60º, es decir a una temperatura que tiene relevancia en el proceso de mecanizado.

Sobrepasar la temperatura de reblandecimiento en el proceso de mecanizado es perjudicial para la calidad de corte.

Las virutas se derriten, la herramienta se pone pegajosa, la calidad y seguridad de producción ya no son consistentes.

Tan importante como las geometrías de dientes y gargantas especiales es la selección de los parámetros de mecanizado.

Algunos datos para la elaboración correcta de termoplastos con herramientas de Tecnocorte son:

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-65 m/sec | 0,5-0,1 mm |

| Fresar | 25-55 m/sec | 0,1-0,6 mm |

| Perforar/Taladrar | 2-55 m/sec | 0,1-0,6 mm |

Perfiles de plástico

Los perfiles extruidos de plástico, i.e. termoplastos tienen cada vez las paredes más finas.

Aditivos minerales ( fillers ) hacen más quebradizo el material por lo que se forman grietas debido a las grandes fuerzas de corte.

Por ello se deben reducir a un mínimo las fuerzas de corte.

Tanto la herramienta como los parámetros de mecanizado deben estar orientados a esta particularidad.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-70 m/sec | 0,01-0,05 mm |

| Fresar | 25-55 m/sec | 0,1-0,6 mm |

| Perforar/Taladrar | 2-55 m/sec | 0,1-0,6 mm |

IMAGEN PERFILES EXTRUIDOS DE PLÁSTICO

Termoplastos transparentes

Los termoplastos transparentes como PC y PMMA tienen un rol especial.

Tanto desde la artesanía como desde la industria, se demanda una superficie de corte transparente.

Con gran esfuerzo se obtienen buenas calidades de corte con metal duro (carburo de tungsteno) como material de corte.

Aparte del filo y la forma del diente de la herramienta se requieren extensas posibilidades de lubricación y enfriamiento, así como flexibilidad y estabilidad de la maquina, sin las cuales la calidad de superficie es inaceptable.

Sin una superficie de corte mate es suficiente, se pueden utilizar herramientas de corte de metal duro o hss (acero rápido).

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-65 m/sec | 0,01-0,04 mm |

| Perforar/Taladrar | 2-65 m/sec | 0,1-0,6 mm |

Para un filo de corte microacabado se utilizan herramientas de corte DM para perforar, o diamante natural para fresar de testa.

| Proceso | Velocidad de corte | Avance de diente |

| Perforar | 10-15 m/sec | 0,1-0,5 mm |

| Fresar de testa | 10-15 m/sec | 0,02-0,03 mm |

En sierras circulares se recomienda utilizar la forma de diente plano-trapezoidal para termoplásticos tenaces.

Para plásticos duros o de paredes delgadas las sierras circulares con forma de diente alterno-truncado ( biselado ) dan mejor resultado.

Duroplastos

En los duroplastos la unión de monómeros se lleva a cabo de forma química.

Una retícula es un modelo visual adecuado de su estructura.

Cuando un duromedo curado es calentado, los monómeros comienzan a moverse.

La inestabilidad de estas vibraciones aumentan con la temperatura.

Al sobrepasar una temperatura especifica del material los puntos los puntos de unión de los monómeros se sueltan permanentemente.

Como resultado el plástico es destruido a partir de una temperatura especifica – temperatura de descomposición – generalmente a partir de los 150ºC.

Los duroplastos son fundidos o prensados con materiales compuestos.

Como regla son duros y frágiles, así se dan los siguientes parámetros de mecanizado para los durómetros.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 60-70 m/sec | 0,01-0,08 mm |

| Fresar | 45-65 m/sec | 0,1-0,6 mm |

| Perforar/Taladrar | 2-65 m/sec | 0,01-0,6 mm |

La temperatura no es un factor critico en la elaboración de duroplastos.

Las herramientas para la elaboración de duroplastos tienen en comparación con las herramientas para termoplastos no solamente diferentes parámetros de mecanizado sino también diferente diseño técnico de geometría y materiales de corte.

Para mejorar las características de los duroplastos se utilizan refuerzos de forma de cartón, fibra de vidrio, fibra de carbón y fibra de Aramid en la masa de los duroplastos.

Las diferentes combinaciones de estos materiales reciben nuevas denominaciones como FR2, FR3, FR4, CEM1, CEM3,… ( FR4 por ejemplo significa resina epóxica con fibra de vidrio ).

Según el contenido de fibra se debe ajustar los parámetros de mecanizado.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 40-70 m/sec | 0,01-0,8 mm |

| Fresar | 40-65 m/sec | 0,05-0,6 mm |

| Perforar/Taladrar | 2-65 m/sec | 0,05-0,6 mm |

Los materiales finos como FR4 revestidos con lamina de cobre son utilizados para la industria de tableros de circuitos.

La adición del cobre cambia los parámetros de mecanizado.

Duroplastos reforzados

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 47-65 m/sec | 0,01-0,03 mm |

| Fresar | 45-55 m/sec | 0,05-0,1 mm |

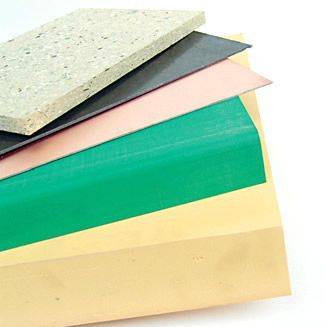

HPL (High Pressure Laminate) (H3)

Los HPL consisten de capas de papel impregnadas con resinas sintéticas y prensadas a altas temperaturas y presiones.

El material es duro y de alta densidad, produciendo grandes fuerzas de corte en la elaboración.

El material de corte más rentable es el diamante policristalino.

El metal duro es una alternativa para pequeños volúmenes de producción.

El avance de diente así como cualquier vibración de la maquina son visibles en la superficie de corte.

Las sierras circulares de metal duro con placas de cortes de alta densidad es un aporte al mejoramiento de calidad de corte pero no lo suficiente.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-70 m/sec | 0,01-0,08 mm |

| Fresar | 50-60 m/sec | 0,03-0,1 mm |

| Perforar/Taladrar | 2-60 m/sec | 0,03-0,1 mm |

Tableros de HPL

Elastómeros

Los elastómeros son plásticos blandos, todo lo que pertenece al grupo de los plasticos elastómeros.

En ellos los monómeros están unidos tanto por fuerzas químicas como mecánicas.

La estructura es como una red desordenada, el mecanizado es posible pero la dificultad esta en la sujeción de las piezas de trabajo.

Los parámetros de mecanizado para elastómeros están detallados a continuación.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-65 m/sec | 0,01-0,03 mm |

| Fresar | 30-50 m/sec | 0,04-0,06 mm |

| Perforar/Taladrar | 2-50 m/sec | 0,01-0,06 mm |

Materiales minerales

Los tableros aglomerados que suelen utilizar los talleres de carpintería incorporan minerales unidos por medio de un aglomerante.

El tanto por ciento, los componentes incluidos de mineral y las variedades de componentes determinaran la propiedad concluyente del material.

Material mineral formado con polímero

(Corian, Kerrock, Nobian, Surell, Varicor o Krion entre otras )

Estos productos suelen estar compuestos de 2/3 de hidróxido de aluminio y 1/3 de acrílicos polímeros.

En consecuencia al alto compuesto acrílico este tipo de material se puede deformar al tomar una temperatura determinada.

Este componente mineralógico incrementa la temperatura de reblandeo, con lo que se consigue trabajar mucho mejor.

Debido a la gran cantidad de plástico se consigue reducir el desgaste en las herramientas de corte.

Debido a la alta densidad del material se recomienda el uso de sierras circulares anti-sonido y que la placa de corte lateralmente no exceda mucho del cuerpo de acero de la sierra.

Por ejemplo, lo habitual en una hoja de sierra circular para melamina en una escuadradora seria de 300*2,2/3,2*30*Z:96 y forma de diente trapecio-plano positivo. En cambio para el corte de este material se debería de utilizar la siguiente configuración.

300*2,6/3,2*30*Z:96 forma de diente trapecio-plano negativo, observe los cambios resaltados en rojo.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-70 m/sec | 0,02-0,04 mm |

| Fresar | 40-55 m/sec | 0,4-0,8 mm |

| Perforar/Taladrar | 2-55 m/sec | 0,4-0,8 mm |

Lavabo de Corian

Tableros de protección contra fuego con base de Perlite

Estos materiales se caracterizan por su efecto altamente abrasivo sobre el cuerpo de la herramienta, un problema en particular para las sierras circulares con cuerpo fino. (Véase aquí algunos ejemplos de estas sierras).

La garganta de la sierra es erosionada.

A medida que las fuerzas de corte no pueden ser absorbidas el diente se suelta aun cuando la pastilla de metal duro aun no ha sido desgastada.

El riesgo de accidentes se incrementa y la producción se reduce.

Estos problemas pueden ser reducidos con el uso de herramientas de corte con gargantas protegidas y herramientas diseñadas especialmente para estos materiales.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 40-60 m/sec | 0,05-0,2 mm |

| Fresar | 25-40 m/sec | 0,2-0,7 mm |

| Perforar/Taladrar | 2-40 m/sec | 0,2-0,8 mm |

Tabla de yeso, cartón de yeso

- Estos materiales son mecanizados ya sea en estado seco o húmedo.

- En estado húmedo se recomienda utilizar metal duro (vidia) como material de corte.

- Las sierras circulares con dientes simétricos especiales son la mejor opción.

- Por el contrario, en la elaboración en seco se recomienda utilizar las sierras circulares de diamante policristalino como herramienta de corte.

- Como con otros materiales minerales se enfatiza a bajas velocidades de corte y altas velocidades de avance.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 40-65 m/sec | 0,05-0,2 mm |

| Fresar | 25-40 m/sec | 0,2-0,8 mm |

| Perforar/Taladrar | 2-40 m/sec | 0,2-0,8 mm |

Metales no férricos y materiales compuestos y materiales no derivados de la madera

Tableros de cemento

Sin duda la alta densidad es la particularidad especifica de los tableros de cemento.

La elección equivocada en los parámetros de mecanización podrían ocasionar chispazos durante el proceso de trabajo.

El carburo de tungsteno no posee un alto rendimiento como elemento de corte, por ese motivo se recomienda utilizar herramientas de corte con placas de diamante policristalino.

Ya que estas ultimas pueden mejorar el rendimiento entre 50 y 150 veces mas.

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 35 m/sec | 0,01-0,03 mm |

| Fresar | 35 m/sec | 0,2-0,5 mm |

| Perforar/Taladrar | 2-35 m/sec | 0,05-0,4 mm |

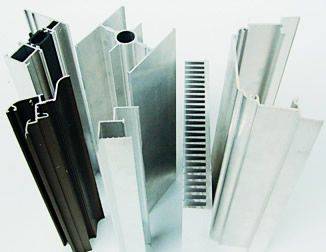

Metales No-Férricos

El aluminato o mas conocido como aluminio puede ser segmentado e 3 grupos:

- aluminio puro

- combinación de aluminio

- aleaciones de lingote

Incluso con los parámetros de desarrollo se debería incidir en la elección idónea del material de corte y la simetría exacta del corte correspondiente.

Cuando se precisa cortar con metal duro los factores principales para un buen uso son la lubricación y el enfriamiento.

Para una producción segura, las hojas de sierras circulares de volframio con placas soldadas de dureza especial contribuyen a crear virutas diminutas que ayudan a la trituración de las virutas mas eficazmente.

Elaboración de perfiles de aluminio

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 55-70 m/sec | 0,01-0,05 mm |

| Fresar | 25-50 m/sec | 0,08-0,15 mm |

| Perforar/Taladrar | 2-50 m/sec | 0,08-0,2 mm |

Elaboracion de aluminio puro

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 50-70 m/sec | 0,02-0,04 mm |

| Fresar | 30-50 m/sec | 0,2 mm |

| Perforar/Taladrar | 2-50 m/sec | 0,2 mm |

Elaboración de partes de lingotes de aluminio

| Proceso | Velocidad de corte | Avance de diente |

| Aserrar | 20-30 m/sec | 0,02-0,06 mm |

| Fresar | 10-25 m/sec | 0,05-0,15 mm |

| Perforar/Taladrar | 2-25 m/sec | 0,05-0,15 mm |

Materiales especiales y compuestos

La petición industrial por materia con características mejoradas ha originado un desplazamiento en materiales especiales y compuestos.

Con empresas importantes en el sector de la fabricación de herramientas de corte con instalaciones para I+D+i pueden en todo momento simular y desarrollar herramientas para materiales y combinaciones de materiales.

Perfiles de aluminio extruídos