¿Para qué sirve un compresor?

Metacrilato: las carpinterías se reinventan fabricando mamparas de seguridad

14 mayo, 2020

Velocidad de corte y de avance en fresadora CNC: como calcularlas fácilmente

12 abril, 2021Si no sabe para que sirve un compresor de aire, o si está buscando comprar uno para su taller, (ya sea pequeño o grande, fijo o portátil, más o menos silencioso…), y no sabe cual elegir, ha llegado al sitio adecuado. En este post vamos a intentar ayudarle.

En la parte final del post encontrará consejos para elegir el compresor de aire que pueda satisfacer sus necesidades. Pero si antes de nada quiere saber para que sirve un compresor, le recomendamos que lea todo lo que Tecnocorte ha preparado para usted.

Vamos a centrarnos en los aparatos de uso más común, los de pequeña y mediana potencia. Es decir, los habituales para uso doméstico, pequeños talleres como las carpinterías y la pequeña-mediana industria.

Para usos industriales existen máquinas compresoras de aire más sofisticadas y simplemente las nombraremos de pasada. Hablamos de potencias de hasta 50 HP o incluso más, y desde monofásicos a trifásicos. Incluso a partir de determinada potencia lo que se instala es una completa instalación neumática para flujos de consumo de aire continuo, con filtros, reguladores, refrigeradores, etc…Los dejaremos para otro post si es que “la audiencia lo reclama”.

¿Qué es un compresor de aire?

Se trata de una máquina o accesorio para el taller muy útil para realizar una impresionante cantidad de trabajos en el sector de la madera. Tanto para un pequeño taller: de carpintería, tornero, ebanistería, carpintería de aluminio, reparador, etc…. como para su taller de aficionado.

Un compresor de aire es un aparato que utiliza energía mecánica y la transforma en energía neumática. Esta máquina comprime aire ambiente por medio de un motor y lo introduce en un depósito o calderín, aumentando por tanto su presión interna. Finalmente transmite esa presión a alta velocidad a la herramienta -neumática- conectada mediante un tubo o manguera especial para aire comprimido.

Es por tanto una máquina diseñada para aumentar la presión del aire por medio de la compresión de ese gas, en un espacio confinado, para posteriormente transportarlo a través de un caudal capaz de transmitir esa energía transformada.

Simplificando, podríamos definir cuatro fases en el funcionamiento de un compresor: aspiración, desplazamiento, compresión, y escape.

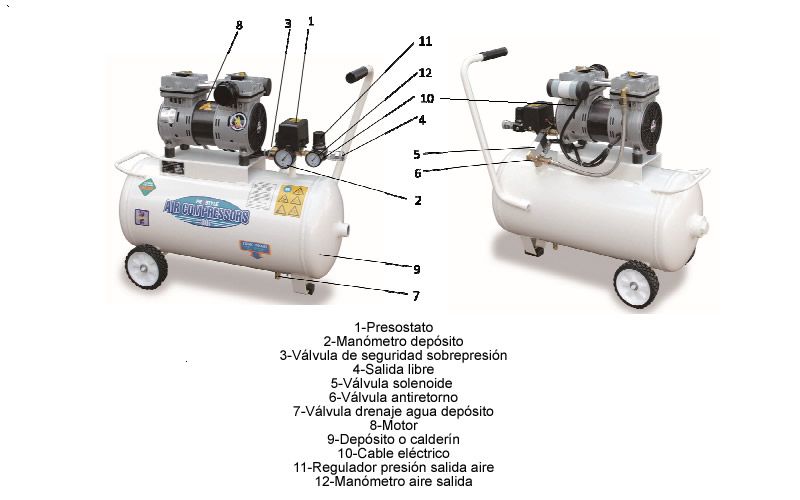

Partes

El Motor

Este puede ser eléctrico, normalmente a 220 V si es monofásico, pero también los hay trifásicos. O de gasoil/gasolina para trabajos en exteriores o donde no hay suministro eléctrico disponible.

Se utilizan diferentes tipos de motor, según las necesidades:

- De pistón de aceite: puede dar problemas si el compresor lo usamos para pintar porque el aceite puede llegar al deposito y luego a la manguera y por tanto a la pieza a pintar.

- Pistón Oscilante con aro de teflón: NO lleva aceite, solucionando por tanto el problema mencionado un poco antes, pero para una larga vida útil requiere cambio del aro periódicamente.

- Con filtro de agua: sirve para filtrar el aceite

- Puede incorporar un ventilador de refrigeración, puede llevar una tapa, etc….

Los hay de diferentes potencias -que se mide en caballos de vapor (CV) o HP en inglés- . Por ejemplo de 1; 1,5 ; 2 ; 2,5 ; 3 ;…7 HP . De esto hablaremos más tarde en detalle.

Indicadores: 2 manómetros

Los manómetros son instrumentos medidores de la presión del sistema

- Grande: El de la presión acumulada en el deposito

- Pequeño: presión de salida. Se regula con un mando (grifo), según la herramienta que se use indicada por el fabricante para esa herramienta.

Presostato

Sirve para mantener la presión en un recipiente entre unos valores de presión máximos y mínimos preestablecidos. Lo estándar es que el presostato sea del tipo “Normalmente Cerrado”. A esa diferencia entre la presión alta y baja, se la llama «histéresis».

La regulación de presión máxima del presostato más común en compresores monofásicos, suele ser fija y viene regulada por el fabricante. Suele ser de unos 8 BAR (116 PSI).

Válvula de escape, o de seguridad

Son válvulas del tipo normalmente cerradas y sirven para regular la presión del sistema. Así, impiden que un aumento importante de la presión, que la máquina no podría soportar, pase al resto de los dispositivos. Es habitual ver una también en el calderín para evitar que este reviente.

Las válvulas de seguridad pueden ser directas (para caudales pequeños) o pilotadas (para caudales grandes). Se recomienda que estén configuradas a no más del diez por ciento de la presión de trabajo del sistema. Y deberían permitir una verificación manual de su correcto funcionamiento.

Salidas de aire

Hay como mínimo dos:

- Una libre, directa al depósito.

- Otra, cuyo caudal de salida podemos regular según la herramienta que usemos. Se pueden usar al mismo tiempo varias herramientas conectadas a esa salida, pero la potencia lógicamente se reparte entre ellas.

Deposito/Calderín

Los hay de 6, 24, 25, 30, 50, 90, 100, 120 y hasta 200 litros.

Los más usados: los de 25,50,100 litros

Si el uso es únicamente para pintura o imprimaciones, también existen compresores sin calderín. No lo necesitan y además así el aire no se contamina con residuos ni humedad que puedan estropear el acabado.

Filtro

Básicamente se encarga de limpiar el aire antes de entrar en contacto con los demás dispositivos del sistema de aire comprimido. Esto es así para impedir que las diversas impurezas (partículas) del aire ambiente entren en la red y no solo dañen lo equipos, sino también que obstruyan las vías del caudal de aire.

Lubricador

Este elemento es opcional y se encarga de inyectar gotas de aceite de tamaño muy fino dentro del flujo de aire y así evitar que el aire produzca un desgaste excesivo de los elementos del circuito y de las herramientas que usemos.

¿Qué usos puedo darle a un compresor de aire?

Son de gran ayuda en multitud de tareas, ya sea para uso profesional o doméstico.

Ámbitos de uso

- Doméstico-Bricolaje: Suelen bastar potencias de 1,5-2 HP. Existen los llamados mini compresores como por ejemplo este modelo de CEVIK:

Para su utilización en multitud de aplicaciones, en tareas como: pintar, barnizar, lijar, limpiar, inflar los neumáticos del coche, moto o bicicletas, hinchar colchones, pelotas, etc..

- Profesional/Trabajos de taller

Usados para cortar materiales, remachar, clavar, pintar o barnizar, taladrar, atornillar, cepillar, lijar, grapar, etc.…Por ejemplo uno de correa de 2,5 HP se puede ver en muchos talleres de carpintería.

- Industrial

Hablamos de instalaciones neumáticas, de flujo continuo. Incluidos los compresores industriales usados para aire acondicionado o para generar energía, en grandes industrias… Se hablará de ellos EN OTRO POST, (quizás…).

Pero…¿Qué se puede hacer con un compresor?

Como ya hemos comentado antes, con estas máquinas podemos realizar un gran número de trabajos, tanto en casa como en el taller o en la industria.

Podemos diferenciar entre herramientas que necesitan para trabajar una baja o una alta Presión.

| MAQUINA/EQUIPO | CONSUMO (L/mn) | PRESION (Bares) | COMPRESOR RECOMENDADO (HP) |

| Pistola de soplado | 150 | 0-6 | 1,5 |

| Pistola de petrolear | 150 | 0-6 | 1,5 |

| Inflador | 0-6 | 1,5 | |

| Pistola para pintar liso | 300 | <3 | 2 |

| Pistola pintar gotelé | 150 | <3 | 2 |

| Esmaltes, lacas, barnices | 150 | <3 | 1,5 |

| Aérografo | 100 | <3 | 1,5 |

| Lijadora | 350 | <6 | 2 |

| Atornillador | 200 | <6 | 2 |

| Taladro | 350 | <6 | 2 |

Baja Presión

- Pintar: necesitamos entre 2-4 bar ( lo habitual 3 bares).Hay pistolas de succión para la base y pistolas de gravedad para acabado. Si es pequeño el compresor, pararás muchas veces. Si dispones de 250-300 l/mn , que son unos 3 HP, no se parará porque se rellena.

- Petrolear: para pulverizar desengrasante o agua con jabón con el objetivo de limpiar o desengrasar por ejemplo motores. Pero también objetos porosos o de acceso difícil a la limpieza manual, cuya suciedad solo puede eliminarse por medio de agua a presión.

- Soplar: Usado para limpiar. Necesitamos 150 l/mn, por tanto sobre 1,5 HP

- Inflar: para inflar pelotas, balones, ruedas,etc…

Alta Presión

- Clavar: Muy útil en Carpintería. Mas o menos sobre 7 Bar. Necesita mayor potencia: por ejemplo 3 HP, 240 l/mn , 160 PSI.

- Remachar: para unir distintas piezas por medio de remaches

- Pulir:tanto maderas, como plásticos o metales

- Atornillar : con gran potencia

- Taladrar: como con cualquier taladro eléctrico

- Lijar: las lijadoras neumática rotorbitales usan discos de de 125 o 150 mm de diámetro. El disco gira por medio de un rotor que se mueve por la acción del aire que le llega del compresor. Suelen disponer de un apoyo para la mano y otra zona con un gatillo que al presionarlo provoca la rotación del disco. Podemos alisar o pulir superficies de metal-como carrocerías de coches- o de madera. Debemos elegir la lija con el grano adecuado en función del desgaste deseado y trabajamos describiendo pequeños círculos.

¿Qué diferencias hay entre los distintos tipos de compresores?

Existen diferentes formas de clasificarlos:

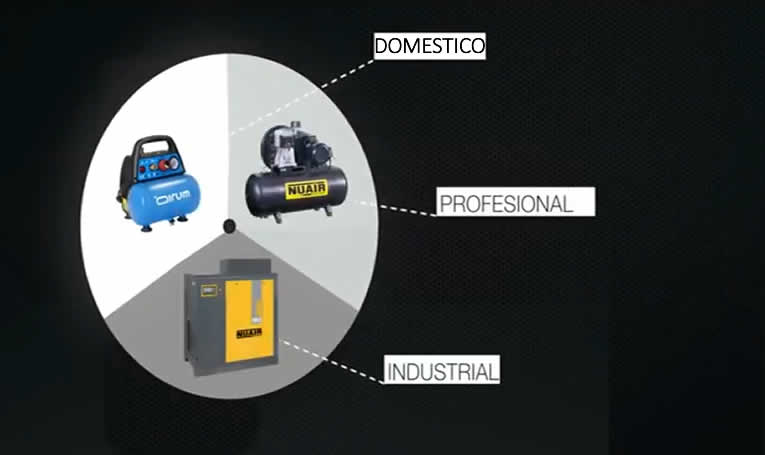

- Según ámbito de uso: Domestico, Taller Profesional, Industrial

- Según movilidad: Portátil (de fácil transporte al llevar ruedas y un asa) o estacionarios.

- Según fuente de energía: Eléctrico (Monofásico o trifásicos a 220 V o 125 V) o a gasolina/gasoil, ideales para uso en exteriores, donde no hay toma de energía eléctrica y suelen ser portátiles.

- Según modo de funcionamiento:

- De desplazamiento positivo: Recíprocantes (De pistón o de diafragma) o Rotativos (de tornillo, de paleta, de scroll, de lóbulos)

- Dinámicos: Axiales o Centrífugos.

Hablemos un poco más en detalle de los más utilizados en nuestro entorno profesional : los de pistón y los de tornillo.

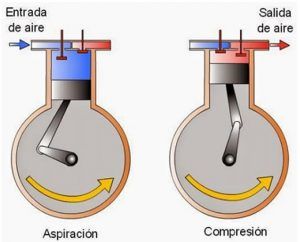

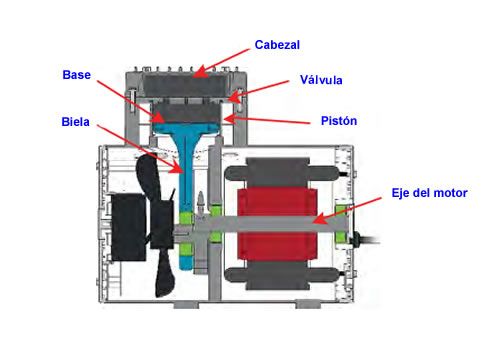

Compresor de pistón

Como su nombre indica, usan un sistema basado en un pistón para comprimir el aire. Su funcionamiento es similar al del motor de combustión interna. Pero no es esta la que mueve al pistón. Ocurre al revés: es el pistón al moverse el que comprime el aire.

Este sería el modo de funcionamiento:

1) El aire ambiente es forzado a entrar en una cámara cerrada que tiene un volumen que puede variar

2) Gracias a la realización de un trabajo de fuerza externo y mediante la compresión de un pistón que es movido por una biela y un cigüeñal, este volumen disminuye.

3) El aire sale con volumen específico menor y por las leyes físicas a mayor presión.

4) Este ciclo se repite una y otra vez.

¿Qué características podemos destacar de los compresores de pistón?

- Son ruidosos y algo pesados.

- Trabajando alcanzan temperaturas de hasta 220 ºC

- Su mantenimiento periódico es algo caro

- Suelen dar un flujo de aire intermitente.

Pero:

- Consiguen una alta presión- pueden llegar a producir hasta 40 Bares- con un volumen moderado.

- Son robustos y flexibles.

Son por tanto ideales cuando no se precise constantemente aire (pequeñas necesidades en talleres e industrias).

Hay varios tipos:

De transmisión directa

Es el compresor de aire más económico. Es para uso esporádico. El motor eléctrico va conectado al pistón que comprime el aire (en un mismo engranaje). Suelen precisar aceite (precisa por tanto mantenimiento reponiendo nivel) y son más ruidosos.

Pero hay modelos sin lubricación llamados de pistón oscilante ( Rocking piston) que consiguen generar la presión por la acción reciprocante del bloque biela-pistón -como los anteriores tipos de los que hemos hablado hasta ahora-, pero utilizan unos aros de baja fricción no metálicos -por ejemplo de teflón- y están por tanto exentos del mantenimiento del nivel del aceite. Suelen ser de pequeño tamaño y por tanto de baja potencia.

Son ideales para usar para pintar con gran acabado , o en industrias de alimentación o en centros sanitarios.

Asimismo existen compresores de aire silenciosos: son de trasmisión directa pero menos ruidosos. Ideales si deben instalarse al lado del puesto de trabajo o en talleres urbanos -donde hay una importante limitación de dB-.

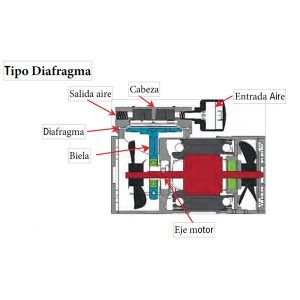

También hay otra variedad de compresores reciprocantes denominados de membrana o diafragma, cuyo funcionamiento es muy parecido al de los de pistón. Están formados por una membrana flexible adherida a una biela, que a su vez está sobre un eje motor excéntrico. Así, el movimiento de todo el conjunto es casi como el del vaivén dentro de un cilindro.

Son utilizados cuando debamos evitar la contaminación del aire, debido a que el circuito de lubricación está fuera de contacto del aire, o directamente no precisan lubricación al no requerir un sellado hermético. Por ejemplo son ideales en usos médicos y en algunos procesos químicos y en laboratorios. No suelen ser de demasiada potencia.

De correa

El segundo tipo más habitual de compresor de pistón es el que utiliza una correa de transmisión para transferir la fuerza al pistón, como el los motores de los coches «antiguos». Su vida útil es más larga y están diseñados para un uso diario. Son por tanto más eficientes pero también más pesados. Pero algo menos ruidoso que los directos aunque como son de mayor tamaño, pueden incorporar una “caja” metálica, y se les denomina insonorizados.

También precisan de mantenimiento de nivel de aceite y filtro de aire. En general, permiten mayor potencia y hacer frente a trabajos más duros.

Compresor de tornillo

Los compresores de desplazamiento positivo de tipo rotativo son conocidos usualmente como helicoidales. Su funcionamiento está sustentado en dos rotores (uno macho y otro hembra) dispuestos en paralelo y horizontalmente, y en forma de tornillos que giran el uno en sentido contrario del otro, en el interior de la cámara estanca donde entra el aire. Se forman así unas cámaras de trabajo que desplazan el aire de un punto a otro. El tamaño de las cámaras varía desde la entrada del aire hasta su salida, expulsándolo por tanto con mayor presión al final. Gracias a este mecanismo ingeniosos, el calentamiento es mucho menor que en los reciprocantes y por tanto son adecuados para un uso continuo.

Suelen usarse cuando de requieren tanto presiones como caudales de aire algo mayores, de hasta 8 Bares y hasta 15.000 metros cúbicos. Por ello se utilizan cada vez más en aplicaciones industriales.

Los hay para producción continua de aire (se requiere una instalación neumática industrial con depósitos, distintos tipos de filtros, enfriadores, secadores, etc..). Los hay en versiones de transmisión directa o por correas desde 3HP hasta 50HP y más.

La gran diferencia con los de pistón es que son compresores de aire mucho más silenciosos. Y también son más eficientes, consumiendo por tanto menos energía durante su utilización.

Este tipo de compresores se está usando cada vez más para aplicaciones de relativa alta presión, como herramientas neumáticas, servicios generales de planta o refrigeración. Suelen funcionar con pocas vibraciones, por lo que no precisan fijación especial.

Existen dos tipos de compresores de tornillo:

–Húmedos: Los dos rotores trabajan en contacto con el aire y el lubricante, por lo que, posteriormente al escape del gas, este necesita ser limpiado.

–Secos: Los dos rotores están solamente en contacto con el aire, y no precisan lubricación. Solamente los engranajes que impulsan los tornillos son lubricados. Pero estos, no están en contacto con el aire que de esta forma no se contamina.

Accesorios para compresores

Mangueras para compresor

Conducto que transmite el aire desde la máquina a la herramienta que usemos. Existen de distintas calidades , según la presión que tengan que soportar. Las más económicas suelen ser de materiales plásticos , pero también las hay de caucho con refuerzos de tela, poliester,..

Conectores

Son las piezas que permiten conectar la manguera a la herramienta y a la salida del compresor. Los hay estándar y los llamados “rápidos”.

- Conector estándar : son de tipo «hembra» o macho y son versátiles pues se pueden conectar a alguna de las salidas pero también a la entrada del accesorio o a la manguera. Se conectaría bien mediante rosca «macho», bien mediante una rosca «hembra» o bien mediante una espiga con abrazadera.

- Conector rápido: conectores de inserción rápida que se acoplan a la manguera y al compresor en muy poco tiempo y sin herramientas. Los hay con mecanismos de seguridad para que no nos golpeen al quitarlos.

IMPORTANTE : Los diámetros y las roscas de los enchufes, conectores y mangueras están normalizados. Por tanto debemos saber antes de adquirirlos cual es la medida que necesitamos para realizar correctamente la conexión entre nuestra herramienta y nuestro compresor.

Aceite

Por ejemplo tipo Multigrado SAE 30. Existe un tapón en el motor para reponer su nivel, según el indicador que existe. Debemos cambiarlo periódicamente ( cada 2-4 meses). Disponemos de un tornillo para vaciarlo.

Durante el uso de las máquinas neumáticas, es necesario lubricar el aire mediante aceites especializados antidesgaste y anticorrosivos, mediante el lubricador antes comentado.

Filtro de aire

Está ubicado por donde el motor coge el aire que va a comprimir. Si este es húmedo, esa humedad puede quedarse en el deposito. Se produce entonces su oxidación y por tanto grietas y roturas. Existe un tornillo para purgar ese agua fruto de la condensación en la parte inferior del calderín. Debemos hacerlo como mínimo cada 1-2 meses, pero lo ideal es tras cada uso o periódicamente cada semana.

Por supuesto, también disponemos de recambios de manómetros, presostato, depósitos….Pero a nuestro entender, debido a la disponibilidad de compresores de aire de todos los precios, incluidos algunos bastante baratos, si nuestro equipo tiene un cierto tiempo de uso, no vale la pena cambiar grandes partes de estas máquinas. Compensa comprar uno nuevo.

Herramientas neumáticas para compresor

Entre las ventajas de las herramientas neumáticas podemos citar:

- Son muchas veces más potentes que las herramientas eléctricas

- Ofrecen un par más alto y una mayor velocidad de rotación

- Son muy robustas bajo carga extrema

- Versátiles y fácilmente intercambiables

- Constituyen una alternativa segura a otras fuentes

- Se adaptan bien a lugares de trabajo difíciles

Según la aplicación, necesitaremos un accesorio-herramienta diferente. Y cada herramienta diseñada para un trabajo concreto funciona de forma óptima, según sus especificaciones:

- Pistola para pintar. Hay 2 tipos: por gravedad (para acabados) y de succión (para base)

- Pistola de clavos

- Remachadora

- Pulidora

- Petroleadora

- Grapadora

- Pistola de soplado: se usa para limpiar

- Inflador

- Selladora

Herramientas que suelen ser eléctricas portátiles o con batería, pero que también existen en versión neumática:

- Taladradora

- Amoladora

- Cinceladora

- Lijadora

- Atornillador

- Llave de impacto

- Chorreadora de arena

- Tijera/pistola/alicate cortachapa

- Sierra de vaivén

- Tijera de podar

Mantenimiento para evitar problemas

Un buen mantenimiento de cualquier herramienta o maquinaria es esencial para alargar su vida útil. Para los compresores de aire, además de la calidad de dicho mantenimiento dependerá la calidad de los trabajos que vayamos a realizar.

Vamos a repasar los aspectos mínimos a tener en cuenta para el mantenimiento de este tipo de compresores y al mismo tiempo trabajar con ellos en condiciones óptimas para la seguridad.

- Debemos revisar con cierta periodicidad el nivel de aceite del motor y reponerlo si esta está bajo. Igualmente, como en cualquier motor, cambiarlo regularmente cuando toque. (Tener en cuenta que como hemos visto antes, algunos compresores no necesitan aceite)

- Se tiene que vaciar con regularidad -para evitar oxidaciones, también como hemos visto- el agua que se acumula por condensación después de cada uso en el calderín y en el filtro. Lo haremos a través de sus correspondientes válvulas de purga.

- Si el motor es eléctrico y requiere algún tipo de mantenimiento, vendrán especificadas en el manual del fabricante. Aunque este suele ser mínimo o inexistente.

- No olvidar limpiar a menudo el filtro de admisión de aire. El aire que sale tras ser comprimido, puede contener algunas impurezas, algo de agua de la humedad relativa del aire ambiente que se aspira y por último aceite quemado del compresor. Es por tanto necesario limpiar estas impurezas por medio de un filtro. En compresores de aire pequeños hay uno a la entrada. Pero en compresores más grandes también hay un sistema de filtros a la salida. Sobre todo si se utilizan para pintar donde para obtener un acabado impoluto la pintura no debe contener absolutamente nada de partículas extrañas.

- Si el compresor es de correa, vigilar el buen estado de estas y sustituirlas cuando sea necesario.

- Deberíamos limpiar las pistolas y demás herramientas después de cada uso.

- Si el compresor incorpora un ventilador para refrigeración, limpiar de vez en cuando el polvo que se acumula en las aspas.

- Deberíamos estar atentos el buen funcionamiento de la válvula de seguridad y del presostato del deposito. Comprobar que este corta el motor cuando el calderín está lleno y enciende el motor cuando la P disminuye en el mismo. Si da fallos, hay que sustituirlo.

- El motor de pistón de aceite: puede dar problemas si el compresor lo usamos para pintar porque el aceite puede llegar al deposito y luego a la manguera. Usar de aro de teflón o con filtro de agua

- Vibraciones: Para evitarlas, es recomendable instalar el compresor siempre sobre un suelo plano. Si es estacionario debemos fijarlo sobre tacos de goma.

- Calentamiento: Dejar medio metro de distancia alrededor del motor eléctrico y del compresor para que el ventilador pueda refrigerar convenientemente la máquina.

¿Qué compresor de aire necesito?

Para elegir un compresor de aire y saber qué tipo de compresor de aire es mejor , tendremos que analizar que caudal y presión de aire necesitamos. De ellas deducimos la potencia adecuada. Es decir, diferentes compresores según su potencia, garantizan unos caudales y una presiones determinadas.

Estos son los 4 puntos o parámetros fundamentales a tener en cuenta :

1-Potencia del motor = POTENCIA

Es la capacidad de trabajo del motor para impulsar la bomba del compresor. La medimos en HP (Horse Power = caballos de fuerza) o en CV (Caballos Vapor). También se utilizan los KW (Kilowatios).

1 HP es más o menos igual a 1 CV ( 1 CV =0,73 Kilowatios, 1 HP =0,74 Kilowatios)

Existe una relación directa: a mayor HP, mejor porque tenemos más fuerza. A mayor potencia, más caudal de aire.

Por establecer una clasificación un tanto artificial pero orientativa:

- Compresores de < 2CV : Al ser de poca potencia reducida, son sobre todo adecuados para trabajos domésticos (pintar, barnizar, limpiar, hinchar colchones o balones, etc…). Suelen ser económicos incluso los hay realmente baratos.

- Compresores de hasta 4CV : El ideal si buscamos algo intermedio, es decir, que sirva tanto para trabajos domésticos como profesionales. Su tamaño y peso suele ser superior, por lo que es altamente recomendable que sean portátiles al incorporar ruedas para facilitar su traslado.

- Compresores de aire de más de 4CV: Diseñados especialmente para tareas profesionales en las que se requiere de una potencia importante (cortar materiales, romper rocas, verter hormigón, labores de construcción, etc…)

2-Capacidad para comprimir aire = CAUDAL o VOLUMEN DE AIRE

Es el volumen de aire que puede suministrar el compresor, necesario para hacer funcionar la herramienta neumática. Lo medimos en l/mn (o en CFM o PCM: pies cúbicos por minuto). Equivale al aire que «se mete» comprimiendolo en el tanque por unidad de tiempo. Cada herramienta necesita un mínimo de litros/mn para trabajar de forma ótima:

| MAQUINA/EQUIPO | CAUDAL mínimo necesario (L/mn) | PRESION con la que se consigue (Bares) | POTENCIA de compresor necesario (HP) |

| Pistola de soplado | 150 | 1-2 | 1,5 |

| Pistola de petrolear | 150 | 1-2 | 1,5 |

| Inflador | 150 | 1-2 | 1,5 |

| Pistola para pintar liso | 300 | <3 | 2 |

| Pistola para pintar gotelé | 150 | <3 | 2 |

| Esmaltes, lacas, barnices | 150 | <3 | 1,5 |

| Aérografo | 100 | <3 | 1,5 |

| Lijadora | 350 | <6 | 2 |

| Atornillador | 200 | <6 | 2 |

| Taladro | 350 | <6 | 2 |

Hay por tanto una relación directa entre Potencia y Caudal. Se suele establecer que por cada HP, se consigue más o menos 100 l/mn. Por tanto, a más potencia en HP, más aire se comprime por unidad de tiempo.

3-Capacidad del tanque = CICLO DE TRABAJO

Es la relación entre el tiempo que puede permanecer funcionando el compresor y el tiempo que estará apagado -sin suministrar aire-, pues estará recargándose. La capacidad del tanque le dará lo que le va a durar el uso de la herramienta sin parar. Esto es el Ciclo de Trabajo.

¿Mejor mayor caudal o mayor capacidad ?

Nosotros pensamos que es más importante la rapidez con la que se rellena (caudal l/mn) el depósito una vez gastado, que el tamaño del tanque. Porque si pasamos de una capacidad de 25 a 50 l el tiempo de uso de la herramienta (ciclo de trabajo) aumenta algo, pero NO el doble.

4-Presión que soporta el depósito = PRESION DE AIRE

Es la presión a la que puede trabajar el compresor y se mide en libras por pulgadas cuadradas, o libras/pulgadas2 que es lo mismo que PSI (Pound Per Square Inch). También se utiliza la medida en Bares (BAR). La equivalencia es de 1Bar por 14,5 PSI.

Lo habitual es que con 6 Bares tengamos de sobra para usos tanto domésticos como en un taller pequeño. En los talleres de carpintería de mediano tamaño podemos llegar a necesitar hasta unos 8 Bar (116 PSI), aunque las herramientas suelen necesitar como mucho 6-7 Bar. Esto es para tener margen si hay un uso simultaneo. Pero claro, mejor si tenemos uno de 10 Bar, o más ,etc…

¿Qué compresor de aire comprar?

Le proponemos la guía de TECNOCORTE en 3 pasos para saber como elegir un compresor de aire para el taller.

1- ¿Para qué tipo de aplicaciones?

Según la aplicación a realizar, determinaremos el caudal de aire requerido. Primero necesitamos conocer el caudal que precisa para funcionar cada herramienta, aunque a efectos prácticos podemos establecer un caudal medio (por ejemplo, 280-300 l/min). Segundo, cuantas herramientas se van a usar al mismo tiempo (en compresores pequeños y medianos ya hemos visto que no pueden ser más de dos). Y tercero, añadir una cantidad extra de margen para trabajar con ambas herramientas con eficiencia.

Si queremos un ajuste más técnico y preciso, existen unas leyes sobre aire comprimido que tratan sobre Coeficientes de Corrección de Consumo (Coeficiente de Uso, Coeficiente de Simultaneidad, Coeficiente de Mayoración y Coeficiente de Ciclo de Funcionamiento) que no creemos necesario usar en nuestro caso, pero debemos saber que existen y son necesarias cuando el compresor tiene un uso industrial y son muchas herramientas de diferentes potencias conectadas y no todas estarán conectadas al mismo tiempo.

Para evitar esto y hacerlo simple, al escoger un compresor simplemente le aumentamos un consumo del 25-30% más, al cálculo general que estimemos.

CONSUMO AIRE (l/min) = ( Herramienta 1 + Herramienta 2+………) + 25%

Ejemplo con 3 herramientas:

Pulidora roto-orbital (300 l/min) + Llave de carraca (200 l/min) + Pistola de aire (100 l/min) + 25% del total (150 l/min) = 750 l/min

Por tanto elegiremos según esta tabla orientativa una máquina de 7,5 HP.

| POTENCIA (HP) | 1,5 | 3 | 5,5 | 7,5 | 10 | 15 | 25 |

| CAUDAL(L/mn) | 150 | 275 | 625 | 850 | 1150 | 1750 | 3000 |

| PRESION(Bares) | 7 | 7 | 7 | 7 | 7 | 8 | 8 |

2- ¿Qué frecuencia de uso le dará?

Uso ocasional

Si necesita un compresor sólo para un uso esporádico o aplicaciones menos exigentes, como soplado, inflado o tareas de bricolaje en general, la tecnología de transmisión directa será probablemente la solución.

Uso intermitente

Si le va a dar a su compresor un uso más frecuente e intensivo para aplicaciones profesionales, la mejor elección son los modelos de una etapa con transmisión por correa. Estos compresores son idóneos para realizar trabajos de pintura, apriete con llave de carraca o de impacto y muchas otras aplicaciones de baja intensidad.

Uso frecuente

Si sus aplicaciones van a ser más continuadas así como intensivas, como apriete con llave de impacto, amolado, etc. la mejor elección serán los modelos de dos etapas. Estos compresores de dos etapas ofrecen mayor desplazamiento de aire y una presión de hasta 15 bar.

3- ¿Qué nivel de prestaciones espera?

Nuestro objetivo a la hora de invertir dinero en la compra de un compresor de aire es la fiabilidad y la sencillez de uso. Le proponemos una tabla orientativa con tres niveles que van añadiendo funciones adicionales según aumentan las prestaciones. Para estimaciones de consumo superiores a 1000 l/min se aconseja la tecnología del compresor de tornillo.

Cómo elegir el compresor adecuado

Consulte la siguiente tabla para elegir de manera más exacta el tipo de compresor que necesita, según sus especificaciones:

| Aire desplazado | 100-250 l/min 250-320 l/min | 200-350 l/min | 500-2400 l/min |

| Tamaño depósito | 0 – 100 L | 25 – 270 L | 200 – 900 L |

| Potencia (HP) | 1,5 – 2 2 – 3 | 2 – 4 | 4 – 20 |

| Presión (Bar) | 8 | 8 – 10 | 10 – 15 |

| Motor | Coaxial | Monoetapa | Doble etapa |

| Tipo de aplicación | Uso ocasional | Uso intermitente | Uso frecuente |

| Funcionamiento en aplicaciones de bricolaje y pequeñas aplicaciones profesionales. | Uno COAXIAL Ligero y compacto de Fácil transporte y Uso simple y sencillo De unos 25 l -y caudal (L/min) 170 por lo menos De una POTENCIA (HP/ kW) 2 / 1,5 Que llegue a una PRESIÓN MÁXIMA (BAR) 8 | Uno MONOETAPA Ligero y compacto de Fácil transporte y Uso simple y sencillo De 50 litros caudal (L/min) 350 de POTENCIA HP 2-3 y PRESIÓN MÁXIMA (BAR) 8 | |

| Para profesionales con un nivel de uso medio en aplicaciones profesionales en equipos de mono- etapa. | De Pistón, transmisión de correa MONOETAPA Sencillo de usar con mayores prestaciones Mayor rendimiento durabilidad y eficiencia de 100 LITROS caudal (L/min) 250-360 con POTENCIA HP 2- 3 | Pistón, transmisión de correa TRIFASICO DOBLE ETAPA LITROS 270 Caudal (L/min) 550-800 POTENCIA HP 5,5 a 7,5 PRESIÓN MÁXIMA (BAR) 10 | |

| Uso intensivo en aplicaciones industriales en equipos doble – etapa | De Pistón, transmisión de correas, MONO o TRIFASICO MONOETAPA Mejor con Insonorización robusto y duradero. De Alto rendimiento. Unos 270 L de AIRE ASPIRADO y 450 L/min POTENCIA 3 HP 3 PRESIÓN MÁXIMA 10 BAR | DOBLE ETAPA TRIFASICO LITROS 500 caudal (L/min) 650-1210 POTENCIA HP 5,5 a 7,5 PRESIÓN MÁXIMA (BAR) 10-15 Con insonorización robustos y duraderos Alto rendimiento |

¿Cuánto cuesta un compresor de aire?

Y por supuesto debes de tener en cuenta el precio. En este tipo de máquinas compresoras de aire hay mucha competencia. Existen multitud de marcas y precios. En TECNOCORTE podemos ofrecerte alguno de ellos, a un precio muy competitivo

Puede buscar un compresor barato, incluso de segunda mano, pues no es una máquina demasiado sofisticada. Pero debe de comprobar que reúna todas las funcionalidades y garantías. Aunque le recomendamos que haga un esfuerzo económico y compre uno nuevo con su garantía, de una buena marca.

En TECNOCORTE además de disponer de compresores de las marcas líderes en el mercado a precios muy competitivos, le ofrecemos nuestro asesoramiento por si aún tiene dudas. Puede llamarnos por teléfono al 965287771 , contactarnos por correo electrónico en info@tecnocorte.com o por medio de nuestro formulario de contacto.