Información técnica en la herramienta para madera

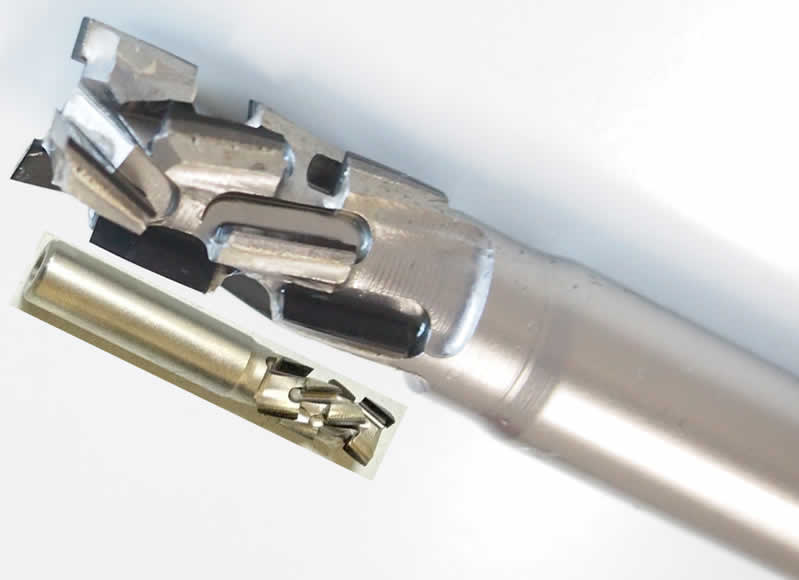

Bessey: herramienta para marcos block de puertas

2 junio, 2017

LSolé, empresa de Biomasa, en concurso de acreedores

10 junio, 2017Información técnica en la herramienta para madera

-

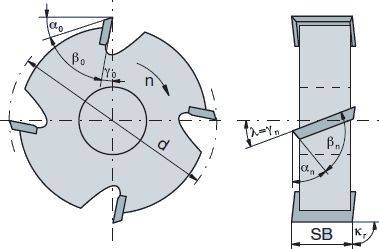

Designación de ángulos y geometría de cortes.

| Diámetro | d | |

| Angulo de ataque | ϒ | Gamma |

| Angulo de cuña o filo | β | Beta |

| Angulo de salida | α | Alpha |

| Angulo Axial | λ | Lambda |

| Angulo de ajuste de corte | Kr | Kappa |

| Angulo de ataque corte secundario | ϒN | |

| Angulo de cuña o filo corte secundario | βN | |

| Angulo de salida corte secundario | αN | |

| Ancho de corte | SB |

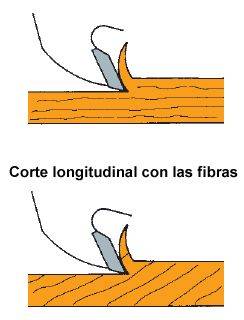

2. Sentidos de corte al trabajar la madera

|

|

|

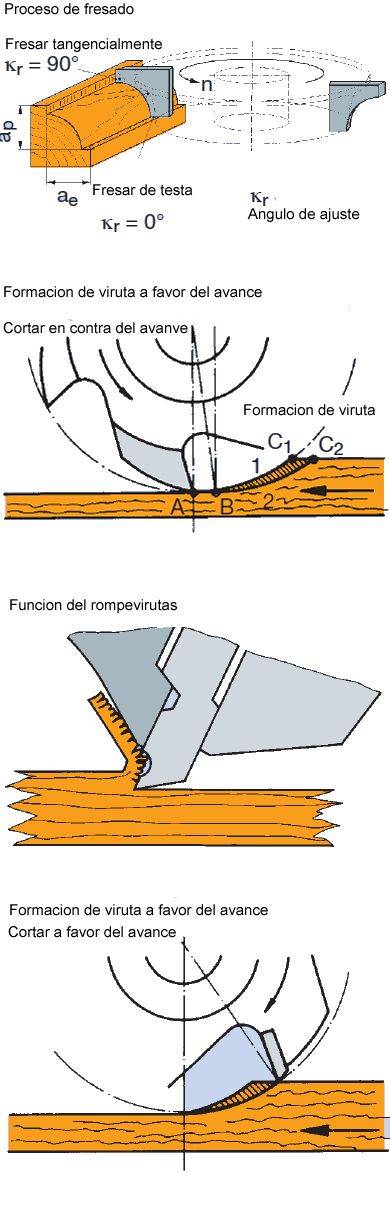

Fresar perfiles ( Fresar perfiles de madera es una combinación de fresar tangencialmente y de frente, da igual si se trata de fresas con mango o fresas con eje. En general este tipo de fresado los pasos de corte tangencial y corte frontal son continuos. Se puede formar cualquier angulo de ajuste de ( 0º >- Kr >- 90º ). Ejemplos simples: Realizar galces, ranurar o espigar. Ejemplos generales: Fresar perfiles de molduras o redondeados, perfiles de ensambles o cualquier otro perfil de decoración. Condiciones de operación.Para avance manual solo el fresado en contra del avance es admisible. El movimiento de corte de la herramienta y el avance relativo de la pieza a trabajar son opuestos. El corte de entrada es con un espesor de viruta nulo. Antes de que se pueda producir una viruta y salir por la cara, el corte aprieta contra la pieza de trabajo al inicio del arco del corte. En esta fase inicial de corte se forma la superficie posterior de la pieza a trabajar. Cuanto mas entra el corte en la pieza a trabajar tanto mas estable sera la viruta. La formación de viruta es influida ahora por procesos de quebrado y separación, la llamada separación previa. AB: zona de marcado B, C1, C2: viruta larga. VentajasLa utilización de la separación previa causa la reducción de las fuerzas de corte y la potencia de accionamiento y da lugar así a duraciones mas largas. Es necesaria menor potencia de accionamiento. Ademas existe la posibilidad de realizar fresados de insertado con herramientas de corte con avance manual. DesventajasCuando la dirección de la fibra y con ello el sentido de separación es desde el corte de la herramienta en dirección al lado bueno de la pieza a trabajar, la separación previa da lugar a una superficie áspera con astillas. Particularmente en la fabricación estacionaria en centros de mecanizado CNC, en la cual el sentido de la fibra y del avance cambian permanentemente, se requieren estrategias especiales de fresado para evitar ángulos desfavorables de corte de la fibra. Como ejemplo podemos poner las fresas helicoidales con rompevirutas que ante el corte permiten quebrar o triturar la viruta prematuramente y reducen así la separación previa. A favor del avanceSolo para avance mecánico. El movimiento de corte de la herramienta y el movimiento del avance relativo de la herramienta estan sincronizados. La entrada inicial de la fresa se efectúa con el máximo espesor de la viruta, que disminuye continuamente a cero hasta la salida del corte. Cuanto mas entra el corte en la pieza a trabajar tanto mas la viruta sera mas delgada y blanda. El riesgo de la separación previa disminuye. Ventajas Con el sentido contrario de la viruta se logran ,en comparación, buenas superficies. Fuerzas de empuje más bajas facilitan velocidades de avance más altas. Desventajas Debido a la separación previa reducida, los corte están mas cargados y se desgastan de forma mas rápida. |

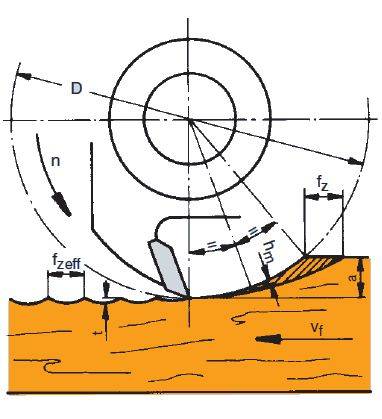

Calidad de superficie al fresar tangencialmente

La superficie de la pieza a trabajar se produce por los cortes tangenciales.

Por la superposición de la rotación de la herramienta con el movimiento lineal de avance se dan en la superficie pasos de corte en forma de olas.

La distancia, la profundidad y la regularidad de estos llamados pasos de cuchilla o pasos de cepillado determinan decisivamente la calidad de la superficie trabajada.

Están influidos por el diámetro de los cortes, el numero efectivo de dientes, las RPM y la velocidad de avance.

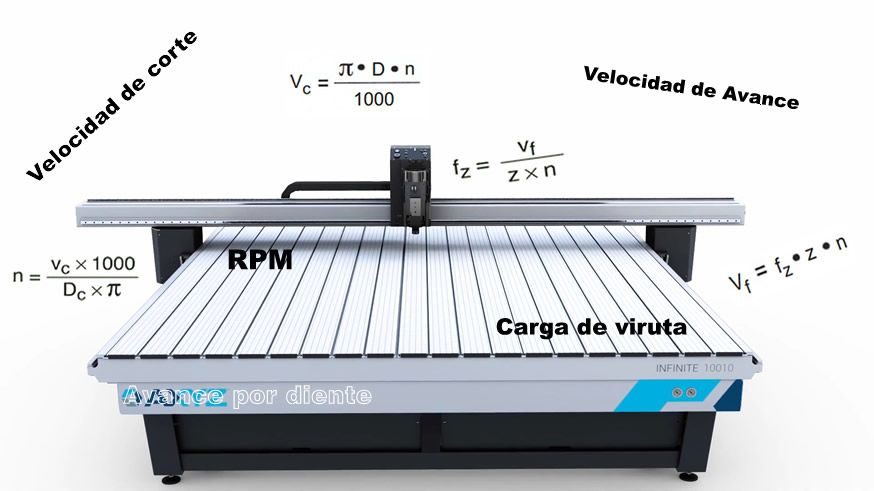

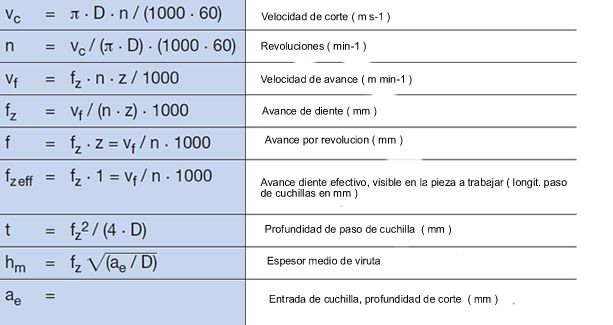

Designación y relaciones de formulas:

Estas formulas son ecuaciones de valores numéricos. Es necesario usar todas las dimensiones con la unidad indicada en ( paréntesis angular ).

Superficies excelentes deberían mostrar pasos de cuchilla en distancias angulares de 1,3 – 1,7 mm. Con la longitud de pasos de cuchilla incrementada, la calidad de superficie se deteriora y la duración aumenta.

Con la longitud de pasos de cuchilla disminuida se reduce el espesor medio de viruta.

Como consecuencia la fricción y el desgaste aumentan y la duración baja.

Acabado de una cuchilla para madera y sus derivados

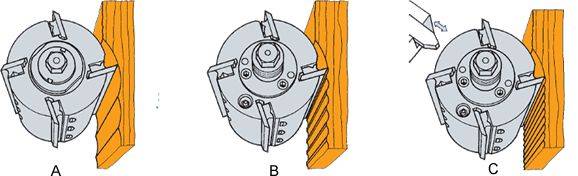

Debido a una tolerancia final de fabricación los cortes de una herramienta con varios filos no están todos exactamente en el mismo diámetro cortante.

Con una sujeción convencional de la herramienta ( ajuste holgado eje/cubo+tuerca axial ) normalmente un solo corte produce la superficie de la pieza a trabajar. En este caso se habla de un acabado de una cuchilla.

Los otros cortes se reparten el trabajo de fresado, sin embargo no dejan marcas en la superficie de la pieza. El corte mas prominente quita sus marcas de entrada ( pasos de cuchilla ).

El avance de diente visible en la pieza a trabajar ( Fzeff ) corresponde al de una herramienta con un corte.

( Z=1 ). En caso de un dado ancho de paso de cuchilla en la superficie de la pieza como criterio de calidad, la velocidad de avance queda limitada a las condiciones de Z=1.

->Fzeff = Vf/ ( n.1 ) . 1000 = f

( F = avance por rotación de la herramienta ).

Acabado de varias cuchillas

Se puede reducir considerablemente el error de concentricidad de una herramienta por un sistema de sujeción concéntrico como p.e. la sujeción Hydro.

En este caso se pueden ver en la pieza a trabajar las entradas de cuchillas de varios cortes.

La cantidad y la distancia están indefinidas por el residual error de concentricidad todavía existente ( no regular ).

A: Superficie con herramienta de sujeción convencional.

B: Superficie con herramienta de sujeción hidraulica.

C: Superficie con herramienta de sujeción hidraulica y jointing.

Solo por el planeado de los cortes de las herramientas posteriormente a ser sujetados en el eje de la maquina en la área ( i ) es decir por el llamado «jointing» ( rectificado ), se puede lograr un error de concentricidad de 0.

En este caso todos los cortes dejan pasos equidistantes en la superficie de la pieza a trabajar.

Esta tecnología permite multiplicar la velocidad de avance por el numero de dientes.

->Fzeff = Vf / ( n . Z ) . 1000 = Fz

(Fz = avance por diente )

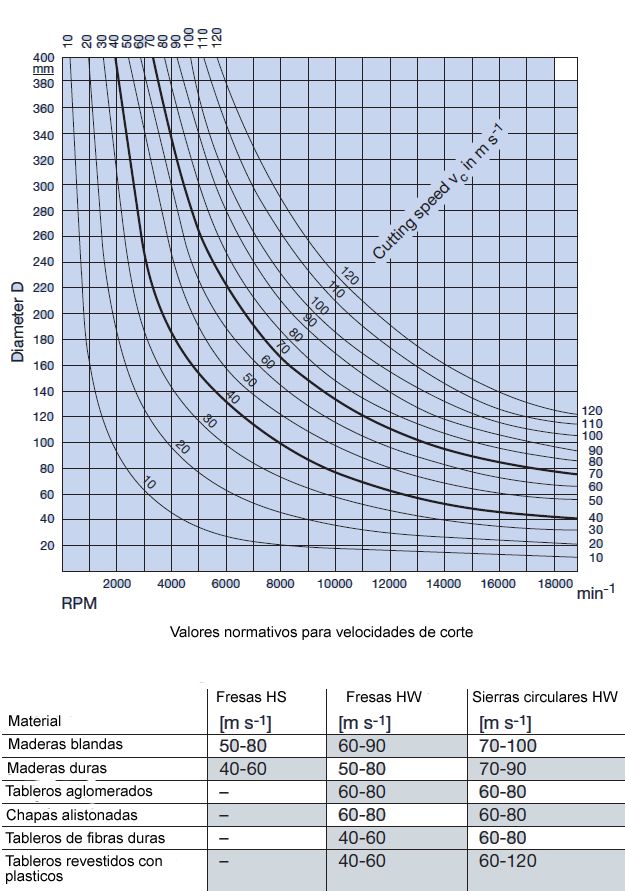

Determinación de la velocidad de corte en función de las RPM y del diámetro de la herramienta

Las curvas muestran las velocidades de corte en m s-1, determinadas de las RPM y del diámetro de la herramienta.

Si se conoce el diámetro de la herramienta y la velocidad de corte, se pueden determinar las revoluciones necesarias.

Del mismo modo se obtiene el diámetro de la herramienta, si se conocen las revoluciones y la velocidad de corte.

Ejemplos:

Cabezal: diámetro 120 mm, n = 12.000 min-1 -> Vc = 76 m S-1

Fresa: diámetro 160mm, Vc= 76 m S-1 -> N = 9.000 MIN -1

Fresa con mango para cantear : n= 18.000, Vc = 50 m S-1 -> D 0 52 mm

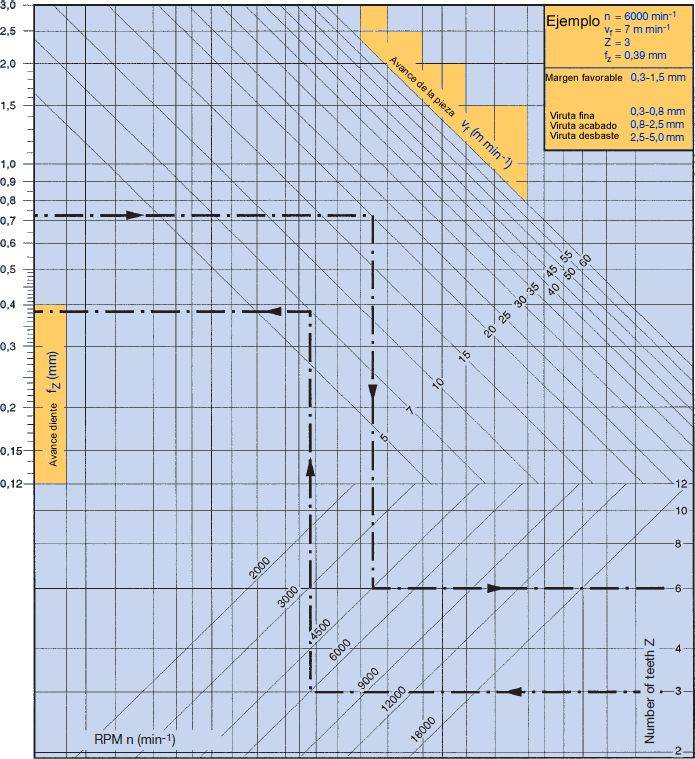

Parámetros para fresas.

Avance de diente, velocidad de avance, RPM, numero de dientes

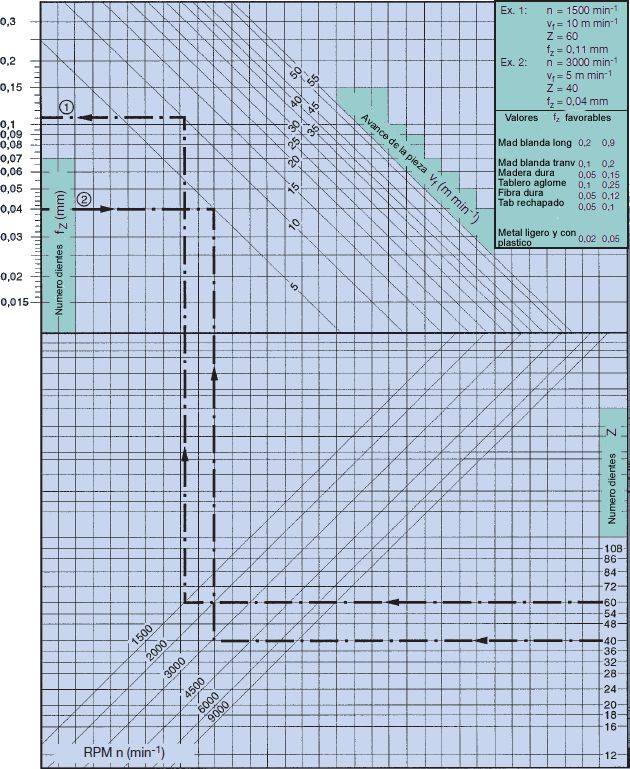

Parámetros para sierras circulares.

Avance de diente, velocidad de avance, RPM, numero de dientes

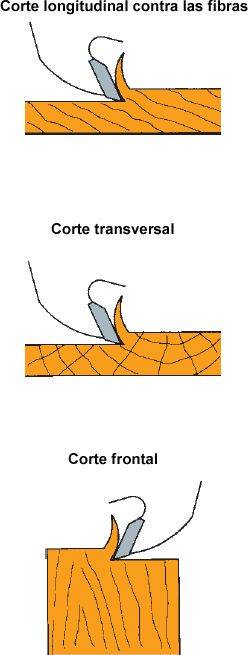

Corte longitudinal

Corte longitudinal